ビデオスコープとは工業用内視鏡検査(RVI)ツールであり、検査員がパイプの内径(ID)にある溶接部を確認したり、溶接部の亀裂、熱影響部(HAZ)、および腐食を計測したりする際に使用します。 しかし、パイプが曲線形状で、正確な計測が困難な場合があります。

ブログでは、パイプ溶接部腐食検査の課題を探り、ビデオスコープを使用して正確な計測を簡単に行う方法について説明します。

パイプ溶接部腐食検査の課題

多くのビデオスコープではまだ2D画像に頼っていますが、パイプのように複雑で曲線のある形を計測する場合、検査が難しくなります。 2Dビデオスコープの画像では、最も高い点と最も深い点を手動で見つける必要があります。 多くの場合、溶接部の寸法は画像からはよくわかりません。 計測値に確信を持ちにくく、検査に時間がかかってしまいます。

便利なIPLEX™ NXビデオスコープなど最新RVIツールには、先進テクノロジーとイメージング機能が装備されているため、検査が楽になります。 溶接部の腐食検査に役立つ機能の1つに3Dモデリングがあります。

3Dモデリングの詳細と、それを活用し自信を持ってパイプ溶接部検査の計測を行う方法をご紹介します。

3Dモデリングとは

3Dモデリングとは、複雑な構成部品の形状を各種3D表示でわかりやすく観察できるようにするビデオスコープの機能です。 例えば、ターゲットオブジェクトの3Dモデルについて、回転させて計測点と基準点の位置を確認したり、断面表示から不要なオブジェクトを除去したり、色分けして突出部とくぼみを一目でわかるように表示したりする操作が可能です。

これらの高性能3Dモデリング表示について詳しくは、ブログビデオスコープ計測点を自信を持って確認する方法をご覧ください。

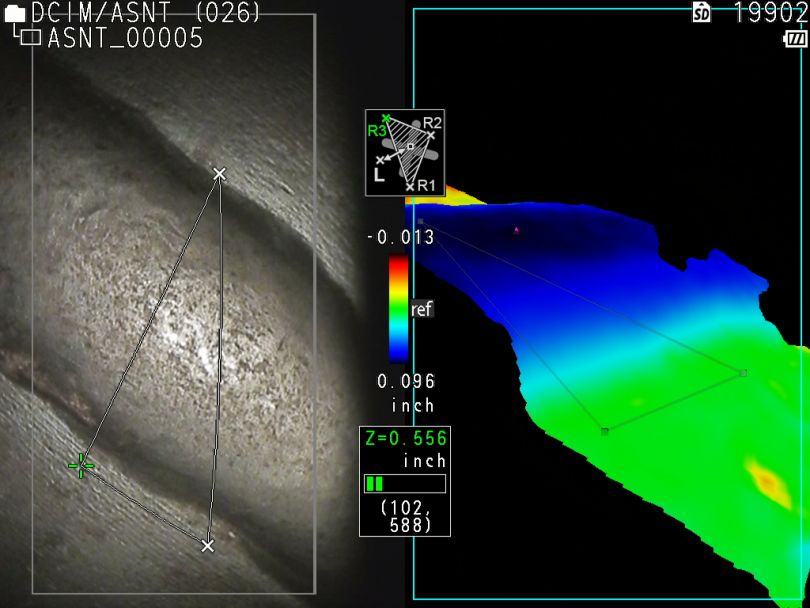

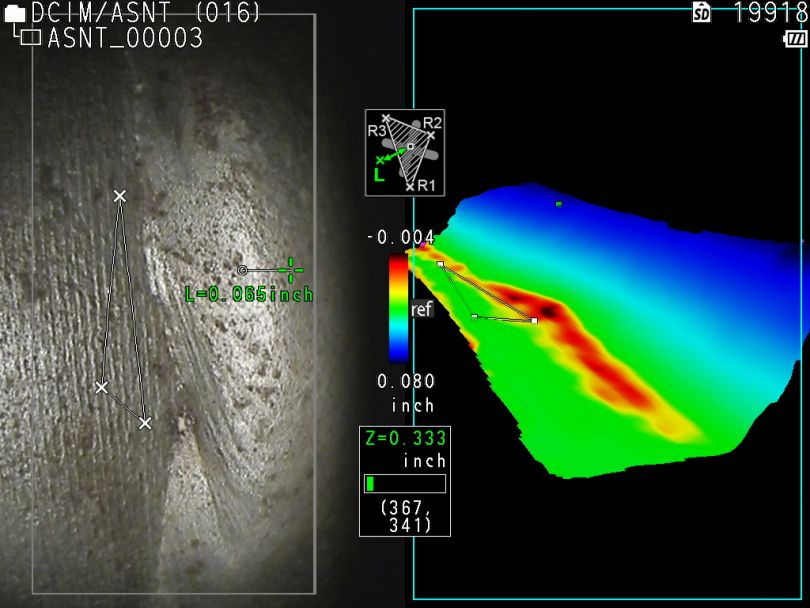

色分けされた表示によって突出部とくぼみを迅速に分析できます。

3Dモデリングによってパイプ溶接部の腐食検査が向上する仕組み

3Dモデリングは、幅、高さ、ピッチ(幅と高さの割合)など、溶接部寸法の正確な計測を、2D画像を使用するビデオスコープの計測に比べて短い時間で実施できます。

次の例を考えてみましょう。パイプIDにある溶接部の高さを計測する場合、深さはビデオスコープユーザーが入力した平面と比較して計測されます。 しかし、IDの曲線上に平らに置けるほど薄い幅の平面を作成するのは困難です。

この作業は目で確認するのが一番ですが、3Dモデリングが役立ちます。 ユーザーは3Dモデルを回転させて、平面が曲線とどれくらい近いかを見て、その位置を確認します。 2Dのビデオスコープ画像からは、この重要な情報は得られません。

前述したように、2Dのビデオスコープ画像では、最も高い点と最も深い点を手動で見つける必要があります。 プロセスは3Dモデリングを使うと大幅に簡単になります。 最も高い点と最も深い点は△▽で自動的に表示されるので、計測点を手動で探す必要がありません。

計測結果に対する自信が高まり、検査効率が向上します。

3Dモデリングを使い自信を持って深さを計測できます。

3Dモデリングで計測精度を向上

3Dモデリングは、石油輸送、プロセス配管、および製油所におけるパイプ溶接部の腐食検査を始め、他の多くの用途で正確な計測を実施するための優れたツールです。 3Dモデリングがどのように機能するかを実際に確認するには、次のクイックビデオをご覧ください。

関連コンテンツ

お問い合わせ