クラッド金属は近年、幅広い産業で使用されてきており、石油・ガス、発電、化学、さらには造船などの分野において用いられています。クラッド金属の主な使用目的は、金属構造の費用対効果の向上のほか、安全性と耐久性の保持または向上も挙げられます。

クラッド金属

2種類以上の金属を層状にすることができ、その多くは相互に補完し合います。例えば、ある金属層が耐腐食性を発揮する一方で、他の金属層は必要とされる構造上の強度を保つ役割を果たします。このようなクラッド金属の組み合わせは、オフショア石油産業でよく見られます。Inconel®やスーパー二相合金の薄い層が炭素鋼やステンレス鋼の合金と組み合わされます。また別のケースでは、炭素鋼構造の上にステンレス鋼層を使用することで、耐腐食性の向上と、妥当なレベルでコストを抑えることの折り合いをつけています。

こうした金属の組み合わせには、チタン/炭素鋼、チタン/ステンレス鋼、アルミニウム青銅/炭素鋼、ステンレス鋼/炭素鋼、ニッケル合金/炭素鋼、二相またはスーパー二相/炭素鋼、アルミニウム/炭素鋼などがあります。 クラッド金属の恩恵を受けることのできる構造としては、管板、原子炉容器、放熱機構、コンデンサーなどがあります。

溶接プロセス

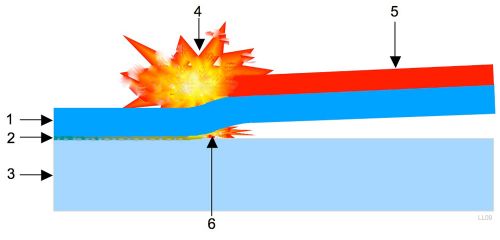

2つの金属を結合する方法の1つは、「爆発溶接」(EXW)や爆発圧着とも呼ばれるものです。爆発溶接は固体状態の加工であり、制御された爆発エネルギーを利用して2つの金属層を接着します。プロセスは2つの金属板またはシートから始まります。一方のシートは炭素鋼など「通常」の金属であることが多く、もう一方はスーパー二相などの「高品質」金属です。どちらのシートも洗浄して酸化物層を取り除き、プラスチックスペーサーを使用して上下に重ねて配置します。次に、爆薬粉末と雷管を含むフレームをシート上に乗せます。爆発が起こると、2つの金属シート間に強力な圧力波が発生して酸化物層が除去され、金属は原子レベルで相互に接着します(図1)。

このプロセスは、外気中でも真空ドーム内でも実行可能です。

| 爆発溶接

|

| 図1: 爆発溶接のプロセス | |

品質管理

爆発溶接プロセスは、金属接着の品質と均一性に影響を及ぼします。製造欠陥に極小のせん断亀裂や剥離域が含まれることがあります。

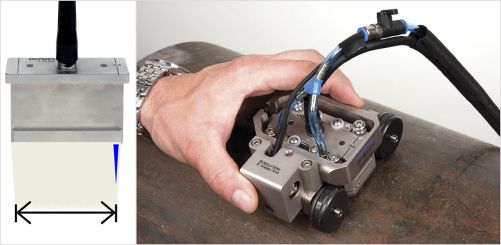

極小クラックは破壊検査法で明らかにすることが多い一方で、剥離欠陥は非破壊での超音波検査で効率的に検出できます。素子数64または128のプローブを使用したフェーズドアレイ超音波探傷では、特にプローブを電動スキャナーに装着すると効率的に検査できます。

|

| 図2: オリンパスのMapROVER™電動スキャナー |

フェーズドアレイを使用したクラッド板の検査

この例では、OmniScan®フェーズドアレイ探傷器と、電動スキャナーに装着した7.5MHz、64素子のフェーズドアレイプローブを使用しました。この用途に必要な検出感度は、5mmの剥離域です。プローブと金属は、ウエッジを必要としない局部水浸法でカップリングしました(HydroFORM®ソリューション)。アセンブリ全体をホルダーに装着し、スキャナーアームに一体化させました。

|

| 図3: 図のような音波ビーム(a)、ウォーターボックス、ホルダー(b)を使用するHydroFORMプローブ |

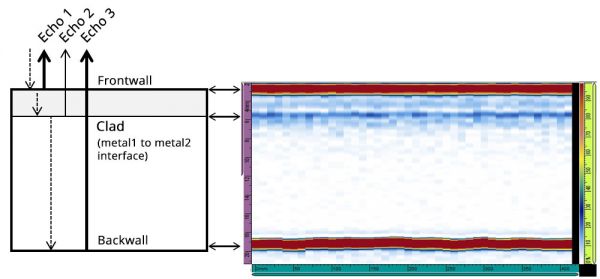

水経路を使用する利点は、高速スキャン中でも良好なカップリングが得られることと、表面近傍分解能がとても優れている(約1.5mm)ことです。この例では、クラッド層の厚さは5mmにすぎないため、優れた表面近傍分解能は特に重要となります。下の図4は、0度のセクタースキャンにおけるクラッド部分への音響伝搬を、水-金属間、金属-金属間、金属-空気間の接合面で生じたエコーとともに図解したものです。

|

| 図4: 0度のセクタースキャンにおける音響伝搬(左)と接合面からのエコー(右)。スキャンのサイズはオリジナルから変更しています。 |

|

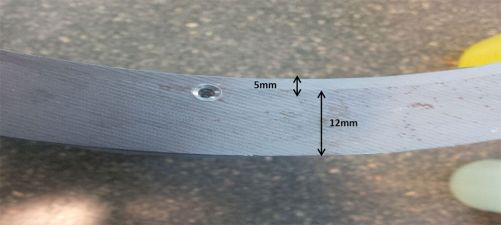

| 図5: クラッド金属の例 |

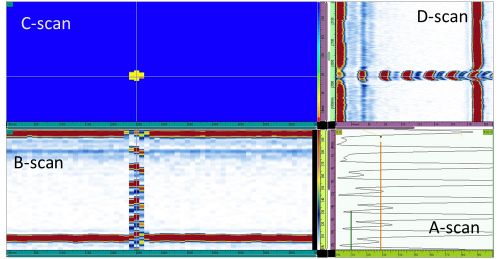

スキャンプロセスでは、600mmのラスターアームを持つ電動スキャナーを、4つの磁気ホイールで金属にしっかり装着して使用します。要求される分解能が低い場合(5mmなど)、データ収集速度は1016mm/秒まで達することがあります。MapROVERスキャナーを使用する場合、プローブはラスターアームに沿って900mm/秒の速度で周回する上、5mm幅の剥離をはっきりと検出できます。OmniScan探傷器では、さまざまな表示方法が選択可能なので、欠陥指示を容易に識別できます。厚さコーディングされたC-スキャンでは、検査対象板上の位置が明確になるのに対して、B-スキャンとD-スキャンでは欠陥の性質を確認するのに役立ちます(剥離が2つの金属の接合面や2つの層のいずれかの内部に位置する場合など)。例えば、図6では2つの異なる金属の接合面に欠陥指示がはっきりと表示されています。スキャン中に欠陥指示が検出された場合に、アラームを発するようにシステムを設定することもできます。この例では、600mm × 4000mmの領域の検査が1分未満で行われました。

スキャンが完了したら、データのレポート作成は装置上で直接行うことも、PCでOmniPC™ソフトウェアを使用して行うこともできます。

|

| 図6: OmniScan探傷器を使用して取得したクラッド板のデータ。金属-金属間の接合面に欠陥指示があるのがわかります。 |

結論

爆発溶接法は石油・ガス産業などで重要度を増しています。製造工程では、2つの金属層間の接合品質を検査するための、迅速で信頼性の高い方法が求められています。フェーズドアレイ超音波探傷は、そのスピードとデータ品質の面から理想的な検査ソリューションといえます。フェーズドアレイを電動スキャナーと組み合わせれば、さらに素早く検査を行うことができます。今回取り上げた例では、主に以下の利点があることがわかりました。

- スピード: 600mm × 4000mmの領域を1分未満で検査

- 必要な分解能で全範囲をカバー(受容可能な最小欠陥サイズによる)

- 直感的な表示によって検出の可能性が向上

- デジタル形式のデータ

- 迅速なレポート作成

OmniScanおよびHydroFORMはオリンパス株式会社の登録商標です。OmniPCおよびMapROVERはオリンパス株式会社の商標です。

InconelはSpecial Metals Corporationの登録商標です。

.jpg?rev=2D3E)