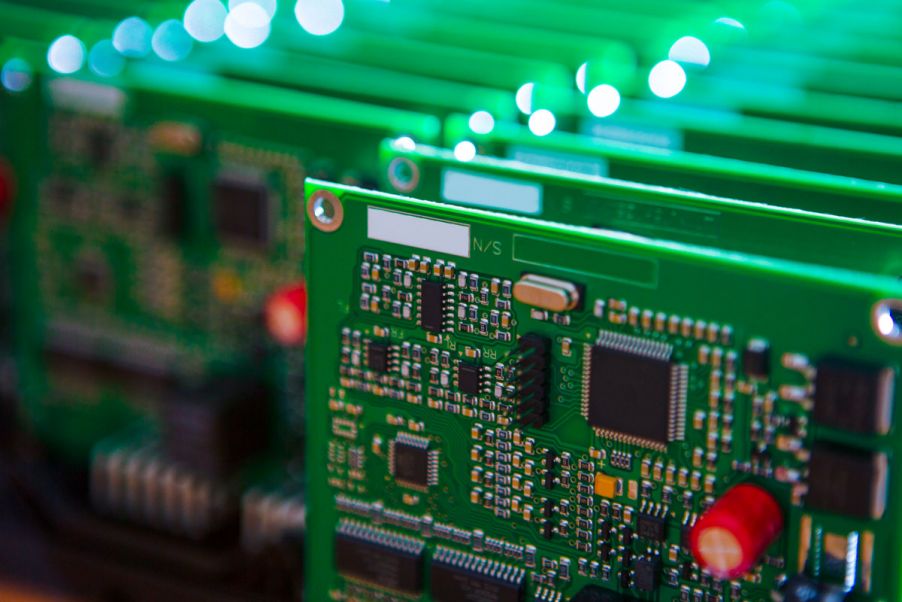

電子製品の母と呼ばれるプリント基板(PCB)は、ほぼすべての産業の最新電子機器にとって重要です。プリント基板の製造における重要な工程に、絶縁体樹脂基板への銅箔の接着があります。銅箔は、接着する前にあえて表面を粗くして、絶縁材との接着力を強めます。ただし、表面の粗い銅箔は導電率が低下する原因となり、基板の性能に悪影響を及ぼす場合があります。また、いわゆる表皮効果によって、電流の周波数が高くなるにつれて導体損失が大幅に増加します。高周波5G電子機器では、このことが問題になるおそれがあります。

表皮効果とは

表皮効果とは、高周波交流電流が導体の外層を流れる傾向をいいます。電流の密度(つまり周波数)が高いほど、表面の近くを流れるようになります。高周波電流が表面付近を流れることによって、表皮深さは浅くなります。回路の動作周波数に対する表皮深さが、銅箔の表面粗さ以下である場合、信号は銅箔の表面を伝わります。

5Gテクノロジーでは4Gや3Gより高い周波数を使用するため、表皮深さは浅く、電流密度は高くなります。しかし、粗い表面は電流の伝送路に悪影響を及ぼす可能性があります。銅箔の表面が粗いほど、信号伝送路は長く、導体損失は大きくなります。銅箔を基板に接着するには表面にある程度の粗さが必要なので、完全に滑らかな銅箔を使用することはできません。銅箔の粗さは慎重に制御する必要があります。つまり、基板に接着するに足る粗さでありながら、伝送損失を最小限に抑える滑らかさが求められます。

表面粗さ検査

表面粗さを測定する従来の方法では、サンプルの表面をなぞる触針を使用します。しかし、触針は銅箔などの繊細な表面を傷つけるおそれがあり、測定データは触針の先端部の直径に制限されます。

共焦点レーザー走査型顕微鏡は、従来の測定方法より優れた点がたくさんあるため、表面粗さ測定に適したツールです。

表面粗さ測定用レーザー顕微鏡の4つの利点

接触不要

その名が示すとおり、レーザー顕微鏡はレーザー光を使用してデータを収集するため、サンプルへの物理的な接触はありません。これによって、触針を用いた検査で見られる、サンプルを引っかいたり損傷したりする問題がなくなります。レーザー顕微鏡には、サンプル表面の状態に関係なく、正確に粗さを測定できる利点もあります。

|

|

|

より詳細な測定データ

従来の触針の先端部半径は2~10 μmほどもあるため、顕微鏡レベルで粗さデータを取得することは困難です。OLS5100レーザー走査型顕微鏡のレーザーは、半径0.2 μmしかないため、触針では測定できない、非常に詳細な表面粗さデータを取得できます。

|

|

|

包括的なサンプル情報

触針で取得できる情報は粗さだけです。対照的に、レーザー顕微鏡では3種類の情報(レーザー画像、カラー画像、3D形状データ)を同時に取得できます。これらのデータを組み合わせることで、表面粗さをよりよく理解できます。

|

|

|

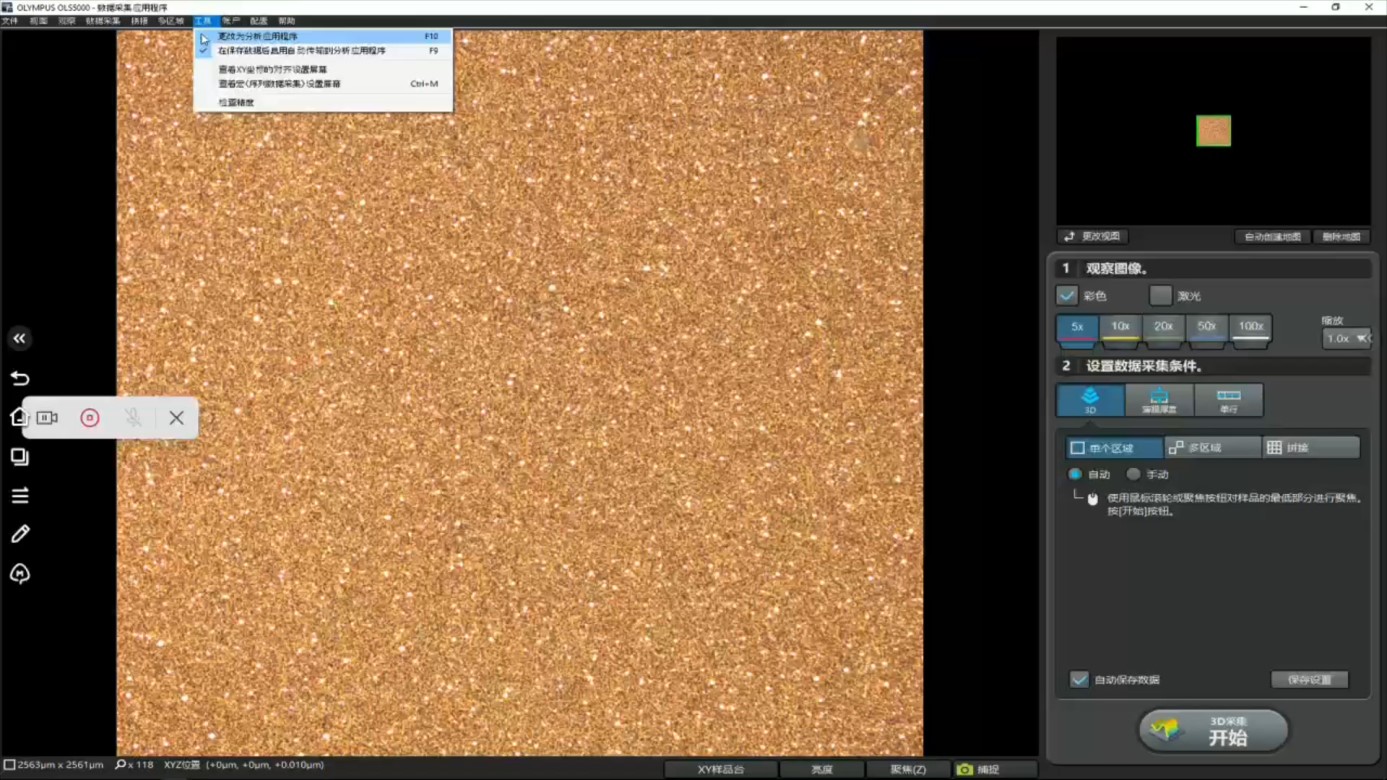

自動検査

共焦点レーザー顕微鏡が持つもう1つの利点は、検査ワークフローの一部を自動化する能力で、再現性が向上し、オペレーター間の結果のバラつきを最小化に抑えます。銅箔の粗さ測定の場合、OLS5100レーザー顕微鏡によって、データ取得からレポート作成までの検査ワークフローを自動化できます。開始ボタンを押すだけで、サブミクロンレベルの詳細な形状測定を実行できます。

さらなるスマート化を図るため、顕微鏡ソフトウェアのマクロ機能では、さまざまな顕微鏡操作の自動制御が可能で、サンプルの検査と分析を速く正確に実施できます。

関連コンテンツ

オンデマンドウェビナー:粗さパラメーター:最も有意義な選択をする方法

お問い合わせ

.jpg?rev=BAB8)

-update2.jpg?rev=D36F)

.jpg?rev=BAB8)

.jpg?rev=BAB8)

.jpg?rev=BAB8)

-update.jpg?rev=BAB8)

.jpg?rev=2A07)