渦流探傷法は、導電材料の不連続部を検出するために使用します。亀裂や腐食を検出できることから、ECTは主に対象物の完全性の確認に使用されます。金属の導電率測定と、コーティングやめっきの厚さ測定にも使用できます。

他の非破壊検査(NDT)法と比べて、渦流探傷はIndustry 4.0との適合性に優れた可能性を持っています。ECTが持つ固有の性質から、デジタル化されて、ロボットまたは協働ロボットベースのインラインシステムに統合されています。このような統合を可能にする利点としては、以下が挙げられます。

- 表面の接触やカプラントが必要ないので、試験体の損傷リスクがなくなる。

- 即時に結果が得られるので、高速検査が可能。

- コーティングや塗装越しに検出するので、表面の前処理が必要ない。

これらの理由は、磁粉探傷(MT)や浸透試験(PT)の代わりにECTを選ぶ主な根拠でもあります。

自動ボルトホール検査の設計

ECTは、高速で要求の厳しい生産ライン環境にとって使いやすく効率的な利点を備えています。当社では、重要な工業用途に特化した検査機器も設計しました。用途の1つであるボルトホール検査は、自動車や航空宇宙など、幅広い産業の製造および稼働時環境のどちらにも必要です。構成部品のボルトホールは、品質管理・保証と保守点検のために確認する必要があります。

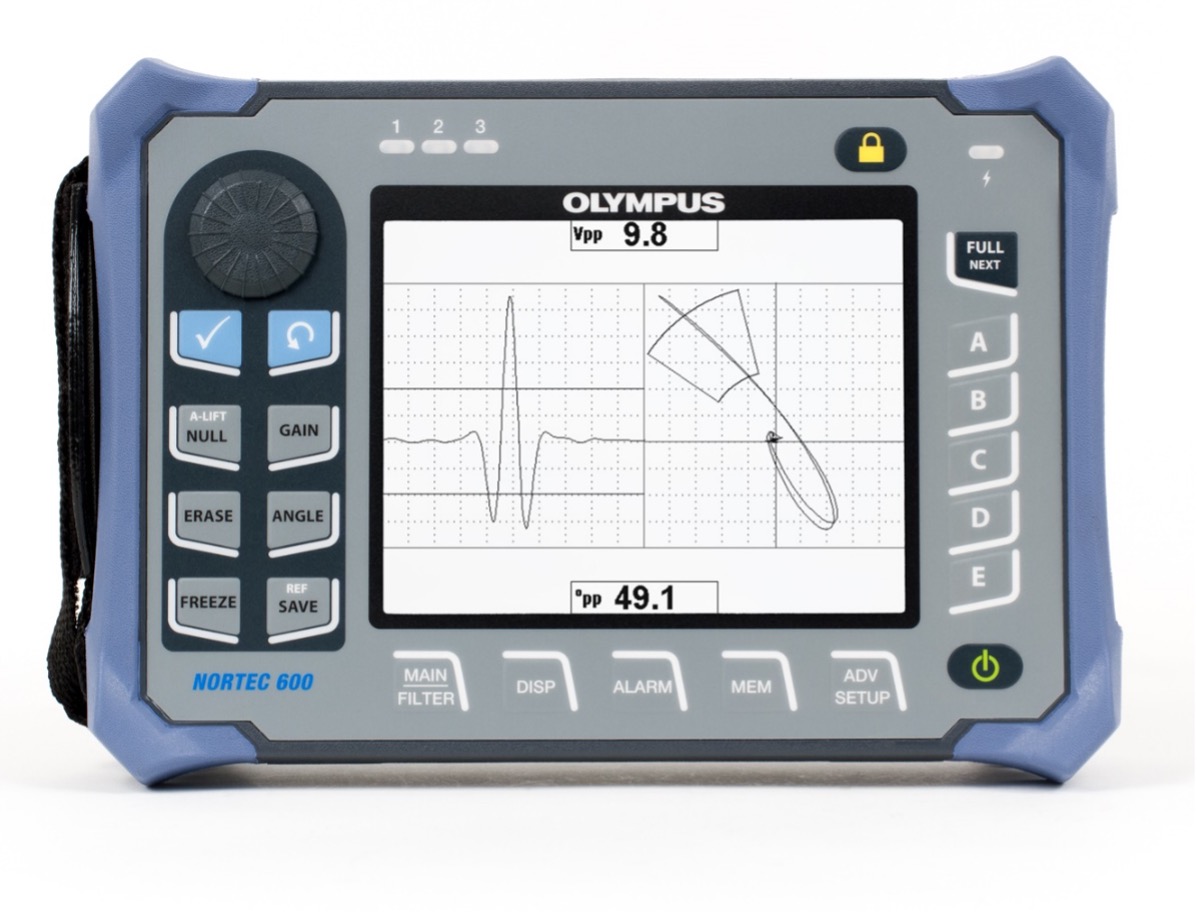

メーカーのお客様は、NORTEC™ 600渦流探傷器と最適化されたECTボルトホールプローブおよびスキャナーを生産ラインに導入されています。この探傷器の高度な機能は使いやすく、リモート操作の自動ロボットシステムに組み込むことができます。

ECT専用のボルトホールスキャナー

渦流ボルトホールスキャナーでは、ボルトホール内に生じた亀裂を検出できます。渦流回転式スキャナーを自動インラインシステムに組み込むと、ボルトホールプローブまたはカウンターシンク(皿穴)プローブをホール内で回転させる一方で、例えばロボットコンポーネントが自動インデックスを行います。これによって金属部品にあるたくさんのボルトホールの検査が非常に効率的になり、目標とする生産ライン速度を達成しやすくなります。

システム構成を最適化するため、当社のスキャナーにはPOWERLINK™テクノロジーが組み込まれています。これがあることでNORTEC 600ソフトウェアはモデルを自動認識でき、ユーザーが事前設定した周波数、ゲイン、フィルターのパラメーターを利用できます。

当社のボルトホールスキャナーの特長:

|  |

当社の回転式スキャナー用渦流プローブ

当社の渦流回転式スキャナー用プローブには、プラスチック製とステンレス鋼製があります。検査対象のボルトホールにフィットする各種サイズが用意されています。また、ボルトホールのカウンターシンク(皿穴)の検査に特化して設計されたカウンターシンクプローブもあります。

選択可能なモデルの一部を紹介します。

ステンレス鋼製 | カウンターシンク(皿穴)プローブ、プラスチック製 |

プラスチック製拡張可能 | カウンターシンク(皿穴)プローブ、ステンレス鋼製 |

調整可能Xタイプ |

ECT結果の解釈とアラーム設定

渦流プローブがボルトホール内の亀裂を検出すると、インピーダンスが変化し、渦流探傷器のインピーダンスプレーンとストリップチャートに信号が現れます。信号の特定の変動を捉えるようにアラームボックスを設定できます。探傷器はI/Oコネクターのアナログ出力によって信号の縦方向と横方向の成分を表示します。

自動ソリューション:インラインロボット検査システム

下の図に示すように、当社の渦流探傷器とお客様のPCを統合するソリューションを設計できます。PCでNORTEC本体を制御してアラームトリガー信号を受け取り、ロボットや協働ロボットと通信し、制御します。これまで扱ったシステム例では、生産ラインでプログラミングされたロボットアームが回転式スキャナーのプローブを保持し、試験体のボルトホールに挿入します。