エドワード(エド)・P・ デュキッチ氏は、航空業界で40年以上の経験があるNDTレベルIII保有者です。 航空機検査と認証トレーニングに関して、エドが選ぶ装置はNORTEC™ 600渦流探傷器です。

彼の素晴らしいNDTキャリアと、航空機検査とスキルトレーニングにこの探傷器を好む理由について、詳しく見ていきましょう。

エドのキャリアがNDTレベルIIIのフライトを実現

エドは、American Society for Nondestructive Testing(ASNT)およびNAS-410のNDTレベルIIIを保有しています。 レベルIIIの認証対象は、磁粉探傷、浸透探傷、渦流探傷、および超音波探傷です。 エドはAmerican Society for Quality({ASQ)Certified Mechanical Inspector(CMI)とQuality Inspector Certifications(CQT)も取得し、Federal Aviation Administration(FAA)Airframe and Powerplant(A)ライセンスを保有しています。 ASNT、ASQ、ASTM International、およびProfessional Aviation Maintenance Association(PAMA)において、長年にわたり活動的なメンバーとして関与しています。

エドが航空業界を歩み始めたのは、米国空軍に入隊した1974年の初め、ベトナム戦争末期でした。当初は空中給油機KC-135Aの航空整備士を務めました。 その後、1980年代後半には、Grumman Aerospace社の工場で主組立部の最終検査員として働きました。 1990年までに、エドは軍需航空産業から民間航空産業へと移り、ニューヨーク州ロングアイランドのGarrett Aviation社に勤務しました。

その後、不況のあおりを受けてLockheed Commercial Aircraft社に移り、ボーイング747機のCチェックとDチェック、セクション41の改修におけるNDT検査を担いました。 そこからサウジアラビアに赴いて、3年間、Saudi Aramco Oil Companyの多国籍企業従業員として勤務しました。 1995年にロングアイランドに戻り、Tower Air社で747機の検査業務に1年間就いた後、自身のコンサルティング会社NDT Level III Resources社を立ち上げました。 この会社は、検査、監査、トレーニング、認証試験のサービスを提供しています。

航空業界に特化し、製造、整備、稼働中作業において航空会社を支える中で、エドは航空機に対して非常にたくさんの渦流探傷を実施しています。その大部分は、局部的な損傷評価に関係します。

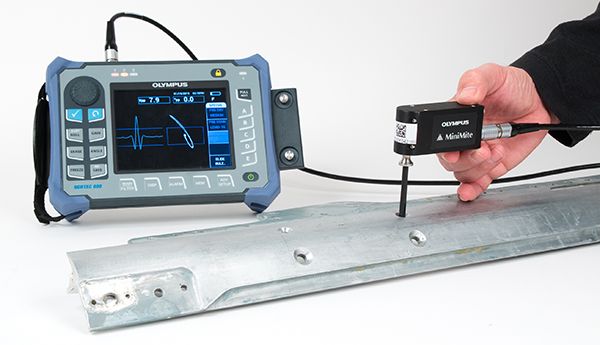

NDTレベルIII保有者であるエド・デュキッチ氏は、オリンパスNORTEC 600探傷器を使用して航空機の構造的完全性チェックを行い、表面および表面近傍の欠陥を検出しています。

NORTECTM 600渦流探傷器は、検査と認証トレーニングのどちらにおいても、エドが頼りにしている装置です。

エドは言います。「NORTEC 600も、それより前のモデル(NORTEC 500、NORTEC 2000、NDT-24、NDT-19eII)も、その時点の市場に出ている中で一番使い勝手がいい機器です。 それに、必ず変数制御の完全な権限が組み込まれています」。

先日、エドの航空業界を専門とするNDTレベルIIIとしての歩みと、NORTEC 600探傷器の活用方法について、詳しく話を伺う機会を得ました。 また最近、彼が教える渦流探傷トレーニングプログラムには、NORTEC 600探傷器とオリンパスの溶接部プローブキットを用いた溶接部検査が導入されました。

航空機の渦流探傷

長年にわたり、エドは技術トレーニングに700時間以上費やしています。 通常、最前線で使用される航空機は、パイロットの安全、任務の遂行、そして航空機を飛ばし続けるために、設定した飛行時間または着陸回数を経た後に、整備を行います。

通常の大規模検査は、以下を含む複数のフェーズに分割されます。

- 何百もの航空機パネル、操縦装置、構成部品の取り外し

- 多数の部品の交換

- 重要な項目や検査結果の修理

- 品質保証の実施

- エンジン始動後検査

フェーズドック検査チームが交代制で勤務し、年中無休で検査を続けます。 各検査はおおむね徹底的なものですが、航空機のシステムや整備上の問題に応じてさまざまに異なるため、検査チームメンバーは徐々に航空機についてたくさんの知識を得ることになります。

航空機検査員は、複数の非破壊テクノロジーに精通している必要があります。 非破壊検査(NDT)は、経年航空機に現在実施されている整備プログラムにおいて欠かせない部分です。 航空機の製造および整備時には、重要な部品が正しく動作するかが検査されます。 NDTは、航空機から部品を取り外さなくても、部品や構造の欠陥を調べられる、費用効果の高い検査法です。 検査可能な欠陥には、応力割れ、疲労亀裂、腐食、剥離、層間剥離があります。

渦流探傷試験(ECTともいう)は、導電材料内の欠陥の検出および特性解析に使用される、電磁誘導の原理に基づいたNDT技法です。 高周波ECT(HFEC)は小さな亀裂も感知し、表面と表面近傍の欠陥をすばやく検出できます。

航空機は数千ものボルトとファスナーを使用して構築されています。 ボルトの周りの金属は応力割れしやすいため、ファスナーホールは構造的完全性試験における重要ゾーンです。 したがって、航空機メーカーはECTを使用して日常的に亀裂検出を行うことを推奨しています。 HFECは、表面割れの検出のほか、アルミニウムの導電率測定にも使用されます。これは、熱処理や硬度の状態(過熱、焼損など)を検出する目的があります。

受入検査では、この検査法を使用して、発注された原材料を正しく同定し、材料分類を行います。 航空業界では、第2層や第3層の表面下亀裂の検出、対壁腐食の検出、材料厚さ測定といった用途に、低周波渦流探傷(LFEC)も広く導入されています。

エドがECTに初めて出会ったのは、Grumman社で構造検査員として働いていたときでした。 最初のトレーニングとなったのは、米軍機E-2Cモデルの電子機器に約40,000ポンド (約18トン)の重量が加えられたにもかかわらず、機体の補強が行われなかった状況を前にしたときでした。 加えられた荷重が原因で、航空機の中央翼部分に構造的亀裂が見られました。 そのため、航空機のファスナーホールに対して渦流探傷を行う必要がありました。

航空機は数千ものボルトとファスナーを使用して構築されています。航空機の構造的安全性を確保するため、これらの部品は日常的に検査する必要があります。

航空業界での年月の中で、エドはさまざまなモデルの航空機に向き合ってきました。

「Grumman社では、E-2Cホークアイ、F-14トムキャット戦闘機、A-6イントルーダー、ボーイング747に関わっていました」とエドは話します。 「その後移ったGarrett社では、小型ビジネスジェット機エンジンに焦点を絞り、大規模な整備時の内部部品検査を行っていました。エンジン部品をまさにすべて分解し、部品のラックを渡されて、寸法測定、目視検査、それらに付随する検査や、必要に応じて修理の検査を行いました」。

民間機、軍用機に関係なくすべての航空機メーカーには、製造する航空機に対するNDT検査プログラム(NDI)が要求され、航空機の構造的性能に関するメーカーの知識に基づいたサービスチェックに従う必要があります。 NDIプログラム文書には、使用するNDT技法と機器要件(装置、プローブ、探触子、対応する標準試験片)の指示が記載されています。 航空機のオペレーターや整備工場は、その手順に沿って、NDIプログラムにリストされた部品と構造体を検査します。

ECTにはたくさんの利点があります。 渦流探傷器とともに渦流探傷プローブを使用すると、航空機メーカーは航空機の重要部品を運航機に戻す前に、経済的で効果的な方法で検査できます。 多くの場合、(特定の厚さまでの)塗装やコーティングは、検査前に取り除く必要はありません。大きな時間の節約になります。

NORTEC 600のように多用途で使いやすい渦流探傷器は、航空機が安全に運航を続け、不必要に待機することのないように、検査業務を効率的かつ完全に遂行するために重要です。

NORTEC 600渦流探傷器を使用した航空機検査

NORTEC 600探傷器には、幅広い検査ニーズに対応するよう4種類のモデルがあります。 エドは2台のNORTEC 600D(二重周波数)モデルを所有しています。 中でも気に入っている機能について、次のように話してくれました。

「水平方向と垂直方向の両方のゲイン調整のほか、ハイパス、ローパスフィルターの調整を完全にコントロールできる機器は、オリンパスNORTEC以外に知りません」とエドは言います。 「丈夫で使いやすく、メニュー構成もわかりやすいです。1時間もあれば、誰かに操作方法を教えられます」。

「オリンパスの渦流探傷プローブの中で気に入っているのはMiniMite™です。RA-2000(回転式スキャナー)もまだ使っています」とエドは話します。 「異常に窮屈な構造や制限のある形状に出くわしても、RA-2000が入らなかった試しがありません」。

NORTEC 600探傷器とMiniMite回転式スキャナーによるファスナーホール検査

NORTEC渦流探傷器はポータブル設計なので(重さは約1.7 kg(3.75ポンド))、簡単に持ち運べます。 この点で、より経済的なNDT技法であり、航空業界では大きな利点となります。

航空機メーカーの稼働中NDT手順には、ほとんどの経済的なNDT技法が組み込まれています。どのメーカーも、自社の航空機を運航中止にしたくないからです。 運航中止になれば、専門スタッフや大掛かりなシステムを呼び込んだり、航空機を検査のために移動したりする必要が生じます。

「ビジネス機にコストは最大の関心事です。特にチャーターサービスは現在多くなっています」とエドは説明します。

このところ、ソーシャルディスタンシングの実践が継続しているため、ビジネスチャーターの運航が増加しています。 民間機の運航が減少するにつれて(民間機が貨物輸送にも多く携わっていることはあまり知られていません)、企業は航空機をチャーターすることで、追加の貨物を移送したり部品を製造施設に輸送したりして、生産を維持できます。

Amazonが最近、ボーイング767-300機を数機購入したのは、まさにこの理由と、顧客の需要と配送ニーズが増加したことによります。

航空機検査とスキルトレーニングに対するNDTレベルIII保有者の雇用と委託

レベルIIIコンサルタントであるエドは、検査、監査、およびトレーニングの目的で、いくつもの企業に雇われたり、委託を受けたりしています。

「私はレベルIII保有者としてたくさんの場所で仕事をしてきました。プロペラ、車輪とブレーキ、いくつかの整備工場、それに数え切れない航空業務です。 どの場所にも独自の認証プロセスがあります。 私は試験もたくさん受けています」とエドは言います。

「3つのレベルすべての講義もしています。 レベルIIIの再訓練コースや、必要に応じてレベルIとIIのトレーニングコースを個別に行っています。業界仕様に基づいてレベルIIIとして企業の委託を受けることもあります」。

多くの企業はNDT業務を委託しています。 そのため、エドのような人員を雇うには、企業は書類の検査と、航空機が安全に飛行可能で運航に戻せるかどうかの認証の責任を持って、実質的に雇い入れます。

「こうした企業は航空機整備の知識にお金を払っているのです」と彼は話します。 「レベルIII保有者として、お金を頂くには正しく作業する必要があります。 品質保証の問題をないがしろにしていては、NDTのレベルIIIとして関わることはできません」。

NDTレベルIIIの検査員として、エドは実質的なガイドラインのない現場に呼ばれることがよくあります。 航空機メーカーが自社航空機の1つに非破壊検査要件を設定している場合、エンジニアリングチームが検査手順書を作成することになります。 エドはよくこうしたエンジニアリングチームとともに、最良の検査方法を決定しています。 抜き打ちの損傷タイプ検査や、時間制限のある検査を行うこともあります。

「すべて見終わったと思ったときに、別の何かが見えるものです。ですから、どの仕事も学びの場になります」とエドは言います。 「航空機の95%は今でも金属でできています。 でも、ここ10年から15年に作られた新型では、すべてが薄く軽量化されています。 さまざまな合金、アルミニウムリチウム、混合用途材、マグネシウム(ヘリコプター用トランスミッションケースなどに見られます)、複合材等の材料が存在し、検査対象が何かを知る必要があります」。

見つかる可能性がある欠陥を正確に評価するには、材料の適合度、形状、機能のほか、製造と仕上げ加工のプロセスに関する知識が、考慮すべき重要な要素となります。

この点について、エドは詳しく述べています。「燃費の面から、材料は薄く軽くなっているので、NDTはますます必要とされています。 金属アルミニウム製の航空機では、機体スキンの表面に付いたひっかき傷ですら警告を引き起こす可能性があります。 金属は激しい温度変化によって伸び縮みし、振動や加圧などの環境条件が加わる場合があります」。

検査において、エドはNDI航空機整備マニュアルに沿って作業しますが、追加検査の実施に必要な機器を携帯します。

「1つのNDT検査で終わりではありません。 正確を期するために、別の検査方法で結果を評価するべきなのです。 誰かの飛行機を飛行不能にするのは、できる限り避けたいのです」とエドは言います。 「航空機を飛ばし続けるということです。 飛ばなければお金になりませんからね」。

ただし、第一の任務は常に欠陥が小さいうちに、つまり安全上の懸念となる前に見つけることです。 優れた機器を熟練のやり方で使い、検査結果を豊富な知識で解釈することが不可欠です。

「一定の完全性、責務、そして法的責任を必要とする仕事があります」とエドは言います。 「有害な可能性のある不連続部を見つけたり、さらなる評価を得るために、識別できないことを記録したりするのに十分な知識を持つことは、常に検査機器オペレーターの信頼性にかかっているのです」。

.jpg?rev=601E)