超音波フェーズドアレイ検査(PAUT)などの非破壊検査(NDT)法は、部品や構造の完全性の判断と欠陥の検出を、損傷を起こさずに行うための効果的な方法です。 NDTでは材料を損傷したり、応力がかかったり、破壊したりすることがないため、時間と費用の節約になります。 稼働中の部品の完全性検査において、PAUTは非常に貴重なツールになります。小型の機器で表面や内部の欠陥をすばやく効率的に検出できるからです。

オフショアの石油・ガス生産プラットフォームでは、ライザーは石油やガスの流れをプラットフォームへと導く導管の役割を果たします。 ライザーの検査が特に困難である理由は2つあります。

- 場所:ライザーは部分的に水中に沈んでいるため、「飛沫帯」と呼ばれる場所を通ります。 鋼管は波と風に打ち付けられ、海水と酸素の腐食しやすい組み合わせにさらされるため、ライザーのメンテナンスでは予防的な完全性検査が欠かせません。 検査機器も、過酷な環境に耐える堅牢性と、自然の力による欠陥を検出する能力が求められます。

- 複雑な形状:環境の猛攻からライザーを守り、耐久性を上げるため、ライザーはプラットフォームジャケット(メインフレーム)にブラケットで固定され、ジャケット本体にはノードとブレースがあります。 物理的特徴によって、鋼管を外側から検査するスキャナーやクローラーが妨害される場合があります。

ライザー検査では、ピグというパイプ内部から検査可能なタイプのスキャナーが使用されることがあります。 超音波探傷(UT)にピグを使用する場合の問題は、移動が早くなりがちなので、センサーの感度が制限され、欠陥検出率(POD)に影響するという点です。

検査・修理・メンテナンス(IRM)を手掛けるRotoTech社は、ライザー検査における物理的障害と環境の問題や、センサー感度の問題にも対処するソリューションを提供しています。 ソリューションの大きな部分を担うのが、当社のフェーズドアレイ技術です。

ライザー検査の課題を解決

RotoTech社のRoto Climber™ Mark IIモデルは、電動式ロボットシステムで、さまざまな検査パッケージを内蔵できます。例えば、目視検査用の高解像度ビデオカメラ、鋼管の肉厚を測定する超音波厚さ計、腐食マッピングおよび亀裂検出用の超音波フェーズドアレイ検査(PAUT)システムがあります。 PAUTシステムは、オリンパスの堅牢で高性能のFOCUS PXデータ収集装置と、フェーズドアレイプローブ付きのHydroFORM™ スキャナーから構成されます。 データ解析にはWeldSight™ ソフトウェアが使用されています。

Roto Climberフレームに取り付けられたFOCUS PX(左:カバーあり、右:カバーなし)

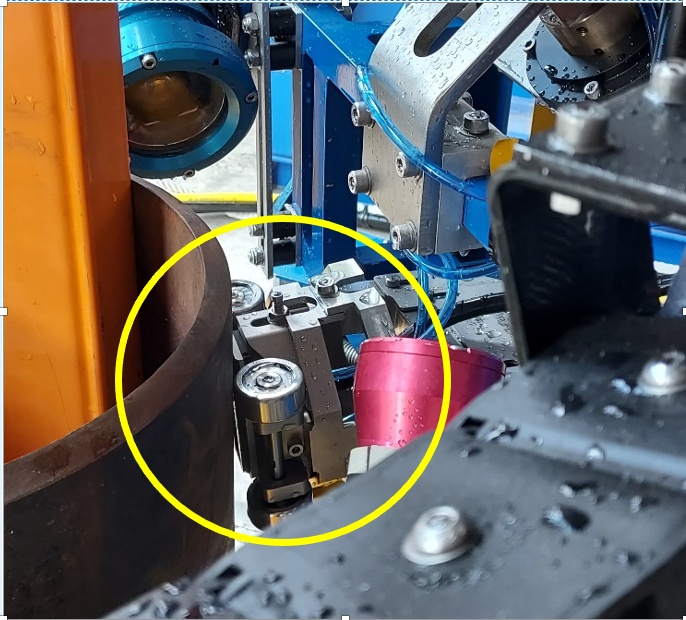

FOCUS PXはRoto Climber内部のHydroFORMスキャナーの近くに取り付けられて、金属ライザー管の表面に配置されます。 飛沫帯の条件に耐えるため、どちらの装置も海洋仕様にして、水中に沈められるようにする必要がありました。 HydroFORMスキャナーとプローブは水深80メートルまで動作試験が行われていますが、さらに深くても動作可能です。 スキャナーに装着したプローブ、PAUTモデル7.5L64-64X7も、海中コネクターがあり海洋仕様になっています。

あらゆる物理的障害を回避するため、Mark IIにはクランプ機構が備わっています。ライザー管からスキャンシステムを部分的に解放し、経路にある妨害物や橋台を迂回したら再び吸着できます。

海洋アプリケーションに対するPAUTの利点

PAUT探傷器を使用すると、さまざまな材料や溶接された継手の腐食、亀裂、ボイド、ポロシティ、剥離などの不連続部を検出し、サイジングできます。 PAUT探傷は、ほぼすべての工業用材料に対して実施できます。 ほとんどの検査は鉄鋼などの構造物用金属に関するものですが、フェーズドアレイ機器は、商用船舶の部品や構造物に使用されるプラスチック、複合材料、グラスファイバーに対しても使用できます。

金属構造物の溶接部検査は、海洋産業における一般的な超音波NDTアプリケーションです。 溶接部の欠陥タイプとしては、亀裂、融合不良、溶け込み不良、ポロシティ、スラグ巻き込みがあります。 欠陥はすべて、PAUTで検出可能です。

完全な腐食モニタリングツールボックス

ライザーは常に海水と接している上、波と風に打ち付けられるため、完全性検査の対象となる欠陥は亀裂と腐食です。 FOCUS PXとHydroFORMスキャナーが組み合わさると、従来の方法* よりも飛躍的に速く高性能の腐食マッピングを行えます。

WeldSightソフトウェアの先進的な腐食ツールを使用することで、データ解析が効率化され、オフショアでオペレーターが処理することも、リモートコラボレーションを使用してオンショア検査員と共有することもできます。

自動クラスターサイジングおよび減肉解析ツールによって腐食モニタリングが容易

WeldSightソフトウェアの腐食マネージャーには、腐食モニタリングが容易になる実用的な機能があります。

- 厚さCスキャン

- C-スキャン統計

- クラスター解析のサイジング

- レポートへのエクスポート

最小厚さとクラスター標識は自動的に検出されます。 検出された最小厚さの位置にカーソルが自動的に置かれ、自動計算されたクラスターサイジング統計値(材料欠損率など)が表示されます。

FOCUS PXおよびHydroFORMハードウェアの検出性能に支えられた、WeldSightソフトウェアの先進的な解析能力は、オリンパスのパッケージがRotoTech社のライザー検査ソリューションに選ばれた理由を示しています。

*出典:Society for Underwater Technology (SUT). Underwater Technology Two, Issue 4, Risers Dredgers, 2021. https://ut-2.com/issue-4-2021/

関連コンテンツ

ビデオ:FOCUS PXとCoherent Adaptive Focusingテクノロジーによる複雑な形状の複合材料検査