海洋産業において、超音波探傷(UT)ではボート、ヨットなど船舶の欠陥を非破壊的に検出できます。 定期的にUT検査を行うことで、乗組員、乗客、貨物の安全を維持するための法規制要件を船舶が確実に満たせるようになります。

超音波探傷を優先する企業の1つが、国際的なヨット鑑定企業であるmarineSOLUTIONSです。

新しい船舶と中古船舶の鑑定

marineSOLUTIONSは、地中海東岸でヨット鑑定、コンサルティング、管理サービスを提供しています。 トルコのボドルム半島を拠点とする同社は、新しい船舶と中古船舶の鑑定を行い、損傷を判別して評価するほか、状態と価値を検証しています。 こうした鑑定によって、保険業者が保険のカバー対象かどうかを判断したり、法律事務所が船舶への損害賠償請求を準備したりするための詳細な情報が得られます。

Cem Baykent氏の写真

船舶鑑定には、オリンパスのEPOCH™ 650探傷器を使用した超音波探傷が含まれます。 ボート材料のUT検査には、以下が挙げられます。

海洋産業における超音波探傷の詳細について、材料科学エンジニアでありmarineSOLUTIONSの鑑定員を務めるCem Baykent氏にお話を伺いました。 |  |

ボートの検査および保守点検の課題

国際船級協会連合(IACS)では、船舶と海洋ユニットの安全性、規制、準拠性、および保守点検を促進するためのシステムを提供しています。 各協会は、技術的基準とともに規則を定めています。

こうした基準はあるものの、海洋産業における非破壊検査(NDT)は、航空宇宙産業のように必須になっていません。 さらに、IACSメンバーがヨットや娯楽船を対象として分類しない場合は、検査書類は含まれません。 ヨット製造者には職人的な背景があることから、多くの製造技術は標準化されていません。

ほとんどのヨットは検査を念頭に造られてもいません。 内部にはライナー、機器、タンク、配線、機械類が詰め込まれているのが普通です。 このような設計では、船体の外板や補強部に内部からアクセスできません。 そのため、多くの場合、欠陥や損傷が強く疑われた後に解体するのが、唯一の道理にかなった方法となります。

ボートの材料も検査を困難にしています。 重量を最小限にするため、最近のボートの多くは繊維や樹脂母材を結合した複合材で作られています。 繊維をランダムに配置してから、平らなシート(チョップドストランドマットとして知られる)にするか、織物に織り込みます。 繊維の材料としてよく使われるのは、ガラス、アラミド、カーボンです。一方、母材としてよく使われるのは、ポリエステル、ビニールエステル、エポキシ樹脂などのポリマーです。

繊維強化複合材が広くボートに使用されていることと、ボートの設計と材料の安全範囲が低下していること(最近のヨットに見られる薄い船体板など)から、材料の欠陥の検出と特性解析へのニーズが高まっています。

複合材繊維層の層間剝離、傷、欠陥

複合材構造の隠れた内部の不良や欠陥には、さまざまな原因があります。例えば、製造時の異常、ストレスが加わっていたり、弱い部分があったり、事故や不適切な修理などが行われているなどです。 傷や欠陥はボートの構造的な完全性に大きな影響を及ぼす可能性があります。

marineSOLUTIONSなどの検査企業は、NDT超音波探傷を使用して、ボートやヨットなど船舶の傷、亀裂、ボイド、層間剝離等の欠陥の正確な位置とサイズを測定します。

海洋産業における超音波探傷への理解

簡単に言えば、超音波探傷では高周波数の音響エネルギーを使用して、検査や測定を行っています。 UTを使用すれば、欠陥の検出と評価、寸法測定、材料の特性解析などが可能になります。

超音波探傷器は音波を生成する探触子を使用して、音波が探触子から出て材料内を伝搬し、反射減で跳ね返って探触子に戻るまでの時間を測定します。

探触子から発せられた音波が試験体内を通過し、内部(ここでは下部の)表面で反射して戻ります。

超音波探傷器を使用すると、さまざまな材料や溶接された継手の亀裂、ボイド、ポロシティ、剥離などの不連続部を検出し、サイジングできます。 探傷は、ほぼすべての工業用材料に対して実施できます。 ほとんどの検査は鉄鋼などの構造物用金属に関するものですが、探傷器はプラスチック、複合材料、グラスファイバー、セラミックに対しても優れた性能を発揮します。

探傷器は材料の厚さをある程度は測定できますが、精密な厚さの測定用には設計されていません。 詳細は、超音波探傷チュートリアルをご覧ください。

探傷器などのNDT技術は、ボートをまったく損傷することなく、構成部品や構造の完全性を判断し、欠陥を見つけるための優れた方法です。 NDTは材料に傷、応力、損害を及ぼすことがないため、ボートの構造や部品を検査する際に時間と費用を抑えられます。

NDT検査は、造船工程中や、出荷前、購入前、定期検査、損傷検査、または修理後検査の一環として実行できます。 商船産業において、超音波NDTは通常、鉄鋼やアルミニウムの船舶に対して実施して、腐食の検出と定量化を行います。 同様に、超音波NDTは複合材構造物の厚さと完全性を測定できます。

金属構造物の溶接部検査は、海洋産業における一般的な超音波NDTアプリケーションです。 溶接部の欠陥タイプとしては、亀裂、融合不良、溶け込み不良、ポロシティ、スラグ巻き込みがあります。 これらの欠陥はすべて、超音波探傷で検出可能です。

ボート検査のNDT専門技術とUTの組み合わせ

製造段階でNDT検査プログラムがなければ、非商船や娯楽船の製造方法の参照基準はないのが普通です。 このことが超音波探傷作業をより困難にしています。

marineSOLUTIONSなどの検査企業は、独自の知識と経験を活用する必要があります。 そこでmarineSOLUTIONSは、複数の複合材タイプから各種金属までさまざまなボート材料を調べるための、小さなラボを作りました。

EPOCH 650探傷器とM2008探触子を使用して船舶の複合材を調べるCem Baykent氏

「複合材の超音波検査は、NDT業界ではまだニッチで手つかずの領域です。何をいつやるかを推進する規制や標準がないからです。 ですから、marineSOLUTIONSは独自の手順を全体的に構築し、専門的なNDT知識をエンジニアスタッフを通じて届けています」とCemは述べました。

複合材のほかに、船舶の材料に多く使用されるのはアルミニウムや鉄鋼です。 金属でできたものはほぼすべて腐食しやすく、海洋環境ではその傾向が強まります。

欠陥のある船体の完全性は安全上の大きなリスクでありながら、船体金属検査の見過ごしが驚くほど多いことにCemは気付きました。 簡単に言うと、船体は、一部が海に沈んだ船舶の外部構造板です。 船舶の貨物、機械類、居住エリアを、天候、水没、構造的な損傷から保護します。

超音波探傷器EPOCH 650を使用して船体を検査するCem Baykent氏

ボートは、外部から船体板を検査するために、目視検査やタッピングを行うだけであっても定期的に岸に上げられます。 しかし、ヨットの船体板外部の補強材、コーティング、塗装層によっては、目視検査が困難な場合があります。

何よりも、目視検査では限定した洞察しか得られません。 多くの場合、腐食は内部から進行します。 従来の方法では、大半の材料が腐食に侵されてからでないと、外部から内部の損傷を検出できません。

内部腐食の多くは、船底検査ではほとんど見えないエリアで進行します。 目視検査のために船底にアクセスする場合、タンクや機械類、その他の部品や構造物が妨げになって制限されます。 腐食を未検出のまま処理しないでおくと、船体板を弱め、危険な水漏れ、最終的には構造破損につながる恐れがあります。 定期的な船体板の検査は、安全性の向上と費用の最小化にとって重要です。

ヨット鑑定用の信頼性のある超音波探傷器

経験豊富なチームとともに、marineSOLULTIONSでは数多くの要件を満たす各種の機器と標準サンプルを取りそろえています。 機器の中心として同社が信頼を置くのは、性能と使いやすさを兼ね備えたEPOCH 650探傷器です。

オリンパスEPOCH 650超音波探傷器

marineSOLUTIONSが探傷器を使用する3つの方法を以下に示します。

1. 複合材製ボートおよびスパーの超音波探傷

複合材の船舶構造および材料を検査するため、marineSOLUTIONSではEPOCH 650探傷器をオリンパスの遅延材付き探触子M2008(0.5 MHz、1インチ径)と組み合わせて使用しています。 この探触子は減衰しやすい複合材構造に最適です。

「ヨットの複合材は異方性材料なので、さらに検査が難しくなります。 M2008探触子を使えば,異方性材料についてもっと詳しくわかります」とCemは話します。 「M2008は厚い繊維強化ポリマー(FRP)の複合材内部を伝搬する非常に優れた性能があります。 奇跡のように機能し、明快な検査結果を示します。 同じ目的で設計された、評判のいい他社製の探触子も試してみましたが、正確とは程遠い結果となりました」

複合材において、超音波探傷は以下の検出に使用できます。

- 積層厚さの均一性

- 層間剝離の有無やそのタイプ

- ボイドやポロシティの有無

- 積層の品質と接合および修理の完全性

- 積層内の巻き込みと異質材料の有無

複合材製ボートとスパーの超音波探傷には、以下のような多くの利点があります。

- 片側からのアクセスで十分

- 離れた場所での検査や檣上作業用のポータブル機器

- 表面の前処理は最小限または不要

- 隠れた異常の位置と主な特徴(深さ、サイズ、形状など)の判別における高い正確性

- 検査結果とデータの即時表示

EPOCH 650探傷器を使用して複合材製ボートおよびスパーの超音波探傷を行うCem Baykent氏

2. 超音波探傷による船体板の腐食測定

marineSOLUTIONSがEPOCH 650探傷器を使用するもう一つの方法は、船体板にある腐食の測定です。

Cemは次のように話します。「船体とマストの損傷はよく起こりますが、超音波探傷では損傷の空間的な広がりを推定できます。 この情報によって関係者を安心させられますし、修理費用を見積もる際に貴重な判断材料になります。 どちらも計り知れない利点なのです」

金属板の厚さは、超音波厚さ計を使用すると、補強材、塗装層、その他のコーティングを除去せずに非破壊的に測定できます。 注意するべきは、孔食のある金属板を測定する場合、厚さ計ではプリセットアルゴリズムによって板の最小厚さが差し引かれるため、誤解を招く恐れがあることです。

marineSOLUTIONSでは、金属の腐食検査を行う場合に、EPOCH 650探傷器と二振動子型探触子DL4R-6X20(4 MHz)に頼っています。 これによって超音波エコースペクトルが表示されます。 波形、減衰、位相シフトから、経験豊富なNDT鑑定員によって金属板や構造についてたくさんの情報を得られます。 鑑定員は真のエコー、疑似反射、回折などを見分ける必要もあります。

EPOCH 650超音波探傷器に、孔食が進行しているアルミニウム船体板のスペクトルが表示されています。 左に最高点のある明らかに高い2つの山は、重大な孔食を示しています。 右側に、関連する船体板部分の目視検査図が示されていますが、孔食はまったく見分けられません。 損傷は、内部を塞ぐタンクやその他の屋内構造物で遮られているほか、滑らかにコーティングされた外面に隠れています。

3. 溶接部の超音波探傷

marineSOLUTIONSでは、EPOCH 650探傷器とオリンパスの斜角探触子AM4R-8X9-70を使用して、溶接部の検査も行っています。

垂直探傷法は層状の欠陥の検出には高い効果がありますが、一般的な溶接部の検査には向いていません。通常、溶接部の欠陥は表面に対して平行ではないためです。 溶接部の形状の組み合わせ、欠陥の方向、溶接部の余盛やビードの有無については、角度のあるビームを使用して溶接部の側面から検査する必要があります。

横波探傷(斜角検査ともいう)は、主に溶接部検査で使用されるUT技法です。 溶接部検査では、選択した角度で横波を板に発射し、探触子を操作して溶接部全体をスキャンします。

標準的な検査では、音波ビームは生成された角度で試験体の底部に伝搬してから、同じ角度で上方向に反射します。 プローブを前後に動かすと、音波ビームが溶接部の高さ全体をスイープします。 このようなスキャンの動きによって溶接部全体の探傷が可能になり、融合線上と溶接本体内の両方で欠陥を検出できます。

斜角探触子は、屈折横波、または縦波を検査対象物に発信するために、ウェッジと共に使用する一振動子型探触子です。 ここでは45°のウェッジが示されています。

UT検査では、溶接部の以下の欠陥を検出できます。

- 溶接部の亀裂

- 溶接継ぎ手の不連続部と溶け込み不良

- 溶接継ぎ手の融合不良

- 溶接継ぎ手のポロシティ

- 溶接継ぎ手のスラグ巻き込み

- 歪み部分

- 溶接金属の層化

NDT機器サプライヤーであるオリンパスとの協力

marineSOLUTIONSが超音波探傷機器への投資を決めたとき、複数のNDT機器サプライヤーに問い合わせました。 その中で、オリンパスは高品質な製品と知識豊富な担当者によって抜きん出ていました。

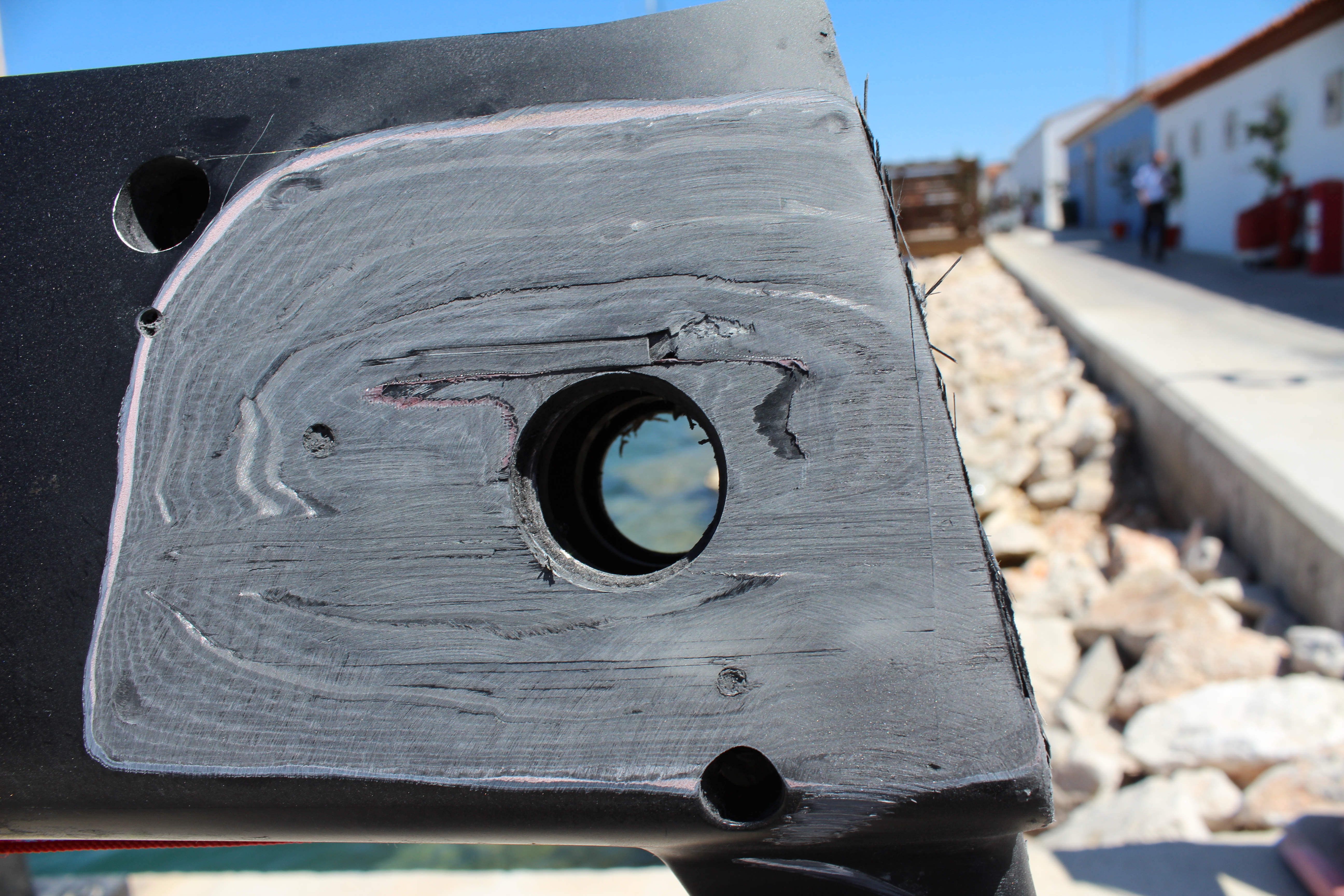

Cemは、EPOCH 650探傷器でカーボン複合材の層間剥離を発見した、過去の鑑定について話しました。 Cemがこの欠陥について報告したところ、その所有者はmarineSOLUTIONSとオリンパスの評判に基づいて、ヨットの部品を破壊して検査することを決めました。 カーボン製スパーを破壊して検査すれば、マストは修理することも使用することもできなくなります。

「その決定を下したのは所有者ですが、我々の発見を基に高価なカーボン製マストを壊して検査するのを見るのは、かなりのストレスでした。 でも、我々の専門知識とオリンパス機器の高い信頼性には自信がありました」とCemは話します。

欠陥はまさに報告した位置に見つかり、さらに詳細な検査によって製造時の欠陥が明らかになりました。 この調査の結果、製造業者がマスト全体を交換することになり、その額は約25万ドルでした。

|  |  |

マストを壊してやすりをかけた結果、欠陥が明らかになりました。 この欠陥を最初に発見したのはEPOCH 650探傷器でした。 |

marineSOLUTIONSはオリンパス製品への投資を続けています。 「現場でのサポートと製品の信頼性に裏切られたことは一度もありません」とCemは言います。

「オリンパスの超音波探傷器は確実に信頼できる結果を出してくれます。 オリンパスの評判は超音波NDT分野で確立されています。 お客様は我々の超音波探傷結果を世界各国の裁判所に持ち込んで、訴訟を何度も成功させています」

関連コンテンツ

お問い合わせ