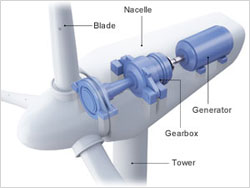

風力タービンのギアボックス、発電機、およびブレードは、集中的な保守点検の対象です。風力タービンが(1)多大な応力と摩耗に晒され、(2)修理に高い費用がかかるためです。 ギアボックスの不具合は比較的稀ですが(平均して10年に1回)、この部分の修理を待つ間、風力タービンのダウンタイムは約半年にもなる可能性があります。*

標準的な2.4メガワット(MW)の風力タービンは、1日あたり約$1,000(USD)相当の電力を発電するため、ダウンタイムが数カ月にわたると多額の収益減になります。 過熱による火災など、ギアボックスが壊滅的に損傷する可能性もあります。 風力タービンを永久に使用できない場合があります。

費用のかかるダウンタイムを最小限に:風力タービンの遠隔モニタリングとRVI

オイルサンプリングやノイズチェックのためにタワー上部で行う検査の前後には、風力タービンの状態はSCADA(Supervisory Control and Data Acquisition)システムやCMS(Condition Monitoring System)を使用してモニタリングするのが一般的です。 SCADAまたはCMS機器は、風力タービンから振動とオイルのインラインデータを収集して、不具合を生じる可能性のある日から遡って最大30日前までにブレード、主軸受、ギアボックスの不具合を予測または検出できるようにします。

ただし、SCADAやCMSによるエラー情報は、不具合のある正確な部位を示したり、不具合の状態を明確に示したりするものではありません。 さらに、ギアボックスの不具合について30日前警告を受けた場合でも、部品が到着するまで数週間にわたって、風力タービンが稼働不可になる恐れがあります。 ギアボックス内部を観察する工業用内視鏡検査(RVI)機器を使用して予防保守戦略を補うことで、不具合のある構成部品をより早く正確に把握できます。

不具合を防ぐ正確な意思決定を内部目視検査で支援

特定のギアボックス部品の調達や交換に6カ月もの時間がかかる状況では、必要な部品の判断が早いほど、風力タービンのダウンタイムが短くなります。 また、潜在的な不具合の状態を把握することで、部品の調達や保守点検計画について、予防的かつ情報に基づく意思決定ができるようになります。 例えば、風の弱い時期に定期的にボアスコープまたはビデオスコープ検査を行えば、ギアボックスの内部劣化をモニタリングすることや、場合によっては機器の不具合を回避することができます。

ビデオスコープを使用した内部ギアボックスの検査 |  ビデオスコープ画面にギアボックス内部を表示 |

ボアスコープやビデオスコープを使用して風力タービンを保守点検し、稼働し続けられるようにする方法について、今後公開するブログにご期待ください。

*デロイトトーマツによる2018年のレポートによると、ギアボックスの不具合による平均ダウンタイムは167日で、これは新しいギアボックスやギアボックス部品の調達期間が長いことが原因となっています。

関連コンテンツ

IPLEX NXビデオスコープを用いたタービン検査における保守

お問い合わせ