ドリルパイプ、油輸送管、パイプライン用パイプなどの油井管(OCTG)製造に適用される国際規格は、非常に厳格です。稼働中にこうした機器に破損が発生した場合、深刻な影響をもたらす恐れがあり、重大な環境破壊や人体・人命被害の可能性があるからです。 こうしたチューブやパイプの運用条件も、陸上・洋上を問わず非常に厳しくなっています。 American Petroleum Institute(API)規格などの品質管理規制は、製造業者に対してチューブやパイプの全長について欠陥を検査するよう求めています。

石油産業におけるチューブの品質管理は超音波テクノロジーに依存

超音波探傷(UT)やフェーズドアレイ(PA)などの非破壊検査法は、溶接管かシームレス管かに関係なくチューブの完全な検査を行う際に欠かせませんが、最新のUT技法でさえ制限事項があります。

|  |

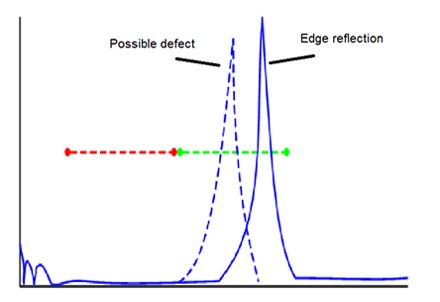

大きな問題の1つはパイプ端部付近にあります。 超音波プローブがパイプ端部に近づくと、送信ビームがパイプの端で跳ね返ります(特に円周方向モードの場合)。 反射からの信号ピークは、欠陥指示との区別が難しくなります。 このため、多くの自動チューブ探傷システムでは、パイプ端部にかなり広い未検査部分が残ります。

パススルーシステムは特に制限が強く、場合によっては未検査部分の長さが数百ミリメートルに上ることがあります。 この非制御部分を完全に検査するには、ポータブル超音波探傷(UT)機器や磁粉探傷(MPI)ツールなど、2つ目の手動手法が必要になるのが普通です。しかし、オリンパスでは、これらの未検査終端ゾーンを検査できる2つの自動ソリューションを用意しています。

ご使用のチューブ探傷システムの終端ゾーンはどのくらい小さいですか?

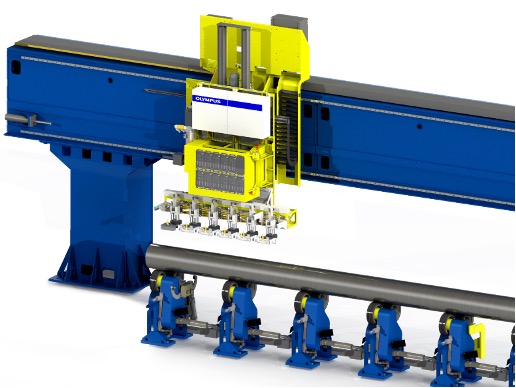

高性能のフルボディフェーズドアレイ探傷システム、回転式チューブ探傷システム(RTIS)は、管端探傷に優れ、パイプ端部の未制御ゾーンをごく小さくすることができます。 精密なガントリー手法により、 軸方向の肉厚(WT)/ラミネーション標準探傷モードで未制御端部を5 mm(0.2インチ)にすることができます。 当社独自の管端(EOT)アルゴリズム、QuickView™ソフトウェアの機能、改善された自動シーケンスを用いることで、円周方向の探傷の未制御ゾーンを5 mm(0.2インチ)まで小さくすることにも 成功しました。 これにより、管端を管理するために別のシステムや手動検査を取り入れる必要がなくなります。

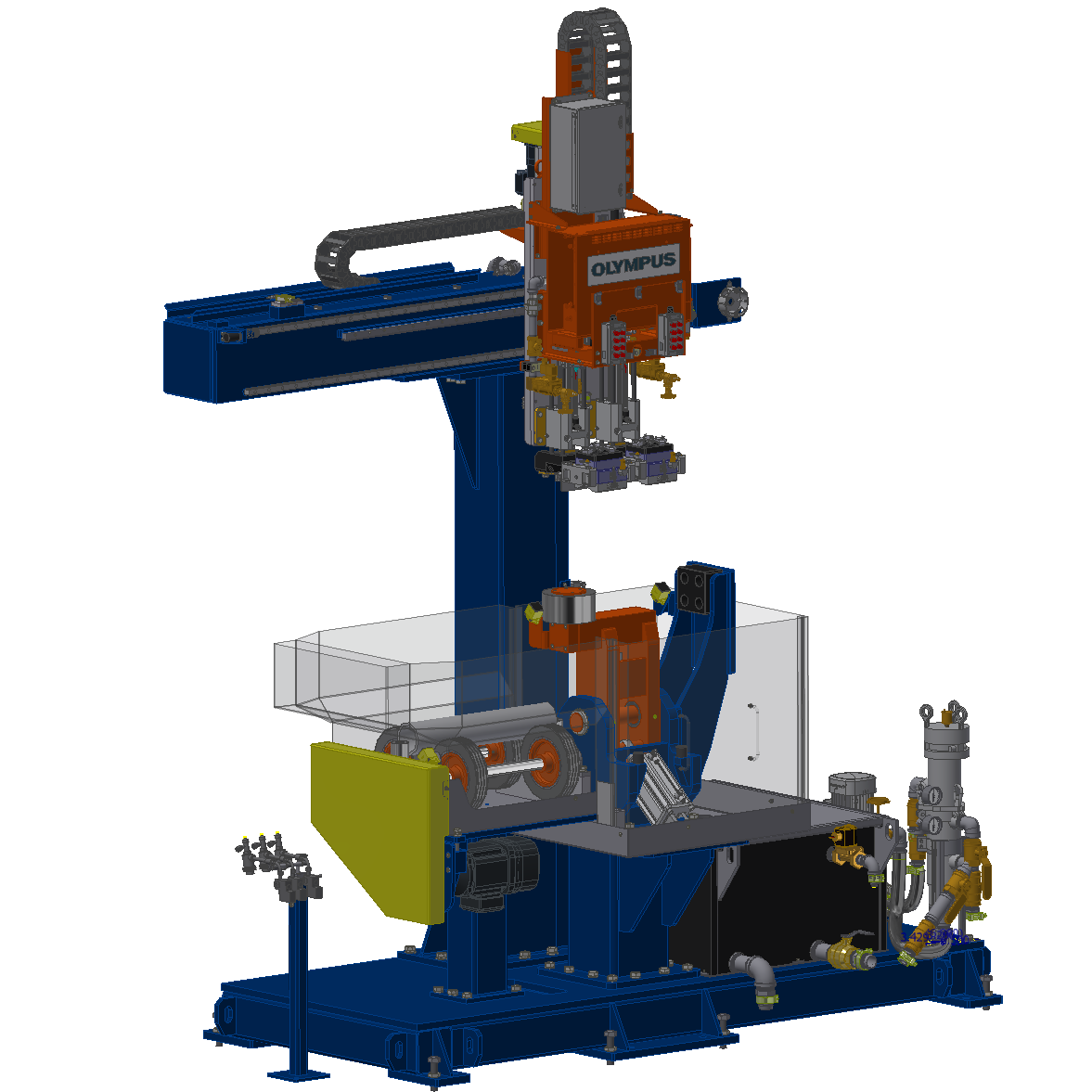

場合によっては、当社の自動式管端探傷システム(TEIS)のような専用の管端システムが必要な製造業者もあります。 操作が容易で効率的なTEISには、1人のオペレーターがチューブ両端の探傷を同時に監視できるモードがあります。 従来型UTオプションは、ある程度のニーズに対応する管端探傷性能を発揮しますが、EOTアルゴリズムを使用し、端部5 mmの探傷を得るのであれば、PAプローブオプションが必要です。

|  |

高品質性能、信頼性、長寿命で知られ、10年を超えて稼働を続ける回転式パイプ探傷システムがあります。 この実証されたテクノロジーを基にして、TEISは構築されています。

RTISとTEISは、多くの面で似ています。 共通点は以下のとおりです。

- 校正や校正チェックなどの完全自動操作を特徴とするため、オペレーターのスキルに左右されにくい

- パイプ外径60 mm(2.37インチ)~ 508 mm(20インチ)に対応 (さらに大きい外径のご要望にもお応えします)。

- パイプ肉厚4 mm~50.8 mm(0.157インチ~2インチ)に対応

- 以下を含む標準的な欠陥を検出:

- 長手方向および円周方向の亀裂

- ドリル貫通孔(TDH)

- ラミネーション欠陥

簡単なシステム統合

RTISとTEISは、どちらも生産ラインに簡単に統合できるように設計されています。 TEISの場合、帰属スペースが限られている場合がありますが、校正ステーションと水循環システムが一体化され、設置面積を小さく抑えられます。

RTISの詳細は、https://www.olympus-ims.com/prs/を、TEISの詳細は、https://www.olympus-ims.com/teis/をご覧ください。

関連コンテンツ

パイプ終端部の欠陥を端から5ミリメートル(0.2インチ)まで検出

お問い合わせ