工業製品の部品加工においてバリや鋳巣は、製品の品質に大きな影響を与える要因となります。これらの不良は、取引先へ納品されることがないように、検査により見つけ出す必要があります。

通常、設計や製造の段階でバリなどの不良を減らす工夫はなされているのですが、それでも不良発生を完全になくすことは非常に困難であるのが現状です。そのため、わずかな不良をも検出するために行う検査は、製品の品質を確保する上で非常に重要な工程と言えます。

ここでは、部品の検査工程において不良を検出する、工業用内視鏡を用いた目視検査手法についてご紹介するとともに、その最新技術と手法を深掘りします。

不良を検出するための一般的な目視検査法

以下は、製品製造工程の不良検出で一般的に行われている検査です。それぞれのメリットとデメリットについて見ていきましょう。

1. 目視検査

人が直接目視することで行われる検査で、官能検査のひとつです。人の経験則に基づいて不良判定が行われるため、さまざまなサンプルで柔軟な対応ができることが特徴です。またコストとしては人件費のみなので、特別な装置を導入する場合と異なり、初期費用がかからないことがメリットして挙げられます。

一方で、検査員の熟練度やコンディションによって良否判定にばらつきが生じるため、検査品質を一定に保つことが難しいという点がデメリットとなります。また、そもそも部品内部など、視認性の低い箇所は検査ができない点も大きなデメリットと言えるでしょう。

2. 顕微鏡検査

工業用顕微鏡を用いた不良検査で、肉眼では判別できないような微細な不良の検出に優れています。カメラや画像解析ソフトウェアと組み合わせることで、不良の検出だけでなく、解析や検証までをスムーズに行うことができるのもメリットです。

しかし、サンプルによっては、顕微鏡のステージに合わせて、サンプルの加工を伴う破壊検査が必要になる場合があります。また、検査員の装置熟練度による検査品質のばらつきの発生といった、目視検査と同様の課題を抱えています。カスタムステージを装備した顕微鏡や、直感的に操作できるソフトウェアワークフローは、こうした問題の解決の助けになります。

3. カメラを用いた自動検査

サンプルをカメラで撮像し、画像処理・画像解析によって不良を判定する検査です。人による検査とは異なり、ヒューマンエラーを最小限に抑えることができ、検査品質の向上が期待できます。また、自動化によりスループット性も向上するので、生産性の向上も期待できるでしょう。

一方で、装置が高額で維持コストもある程度必要なため、導入のハードルが高いという点がデメリットです。

4. 内視鏡検査

これまで挙げた検査手法は、主に外観検査に用いられており、製品の内部などの奥まった場所の検査には適さない場合があります。ここで、内視鏡を使った目視検査の出番です。内視鏡とは、検査領域に挿入して、対象物の画像をリアルタイムで伝送する光学ツールです。

内視鏡検査では、このような目の届かない、アクセスの困難な場所を非破壊で観察できるのが最大の特徴です。検査員の熟練度に関わらず、誰でも簡単に観察が行え、装置の維持コストもほとんどかからないため、導入や運用のハードルも低いと言えます。

ただし、十分な検査品質を得るには、検査業務に適した内視鏡の選定が必要になります。

内視鏡選定のポイント

内視鏡検査は、製品内部検査において非常に優れた手法ですが、その性能を引き出すには、サンプルに適した硬性鏡を選ぶようにしてください。その性能を十分に発揮するにはサンプルに適した内視鏡の選定が重要です。内視鏡の太さや長さが適合していることはもちろんですが、それだけでは期待通りに観察できないケースもあります。

ここでは、工業用内視鏡のどのような性能に着目すればよいかをご紹介します。

1. 挿入性能

挿入性能とは、工業用内視鏡の観察部位への到達しやすさの指標です。挿入性能は、特定の数値で表されるものではなく、いくつかの要素の組み合わせで総合的に評価されます。つまり先端硬質部の長さと、挿入部の硬さの組み合わせです。それぞれについて以下に説明します。

2. 先端硬質部の長さ

スコープ先端の硬質部長は、短いほうが挿入性能は高くなります。先端硬質部は内視鏡の構造上、曲げることができない部位なので、長過ぎると観察部位内で引っかかりやすくなり、操作性の低下に繋がります。

3. 挿入部の硬さ

もうひとつ、考慮すべき要素は挿入部の硬さです。定量的な評価が困難な要素ですが、

挿入部の根元部分が柔らかすぎると押し込んだときに力がうまく伝わらず、奥まで到達しづらい場合があります。しかし、逆に硬すぎると引っかかりやすくなり、挿入部の先端から根元まで一定の硬さではなく、根元が硬く先端が柔らかい挿入部が、挿入性能が高いとされます。

まとめると、先端硬質部が短く、程よい硬さを持った挿入部を備えた内視鏡が高い挿入性を持つことがわかります。

4. 観察性能

内視鏡の性能をはかる、もうひとつ観点が観察性能です。これは観察深度や画角といった、レンズの性能を指します。

レンズの観察深度はレンズの焦点距離に依存し、遠い部分でピントが合うものを遠点レンズ、近い部分でピントが合うものを近点レンズと呼びます。観察対象と観察深度が合致していないと、いわゆるピンボケした状態となり、適切に観察することができません。

また、レンズの画角も重要で、広角と望遠を観察対象に応じて使い分ける必要があります。広角レンズは視野を広く取れるので、サンプルの全体像を見ながら、複数の不良箇所を一度に観察することに適しており、望遠レンズは視野が狭くなるものの、対象を拡大して観察できるため、より詳細な検査が可能です。

このように、観察対象によって適切な観察深度や画角を選択することで、より検査品質を向上させることができます。

内視鏡検査が有効な事例

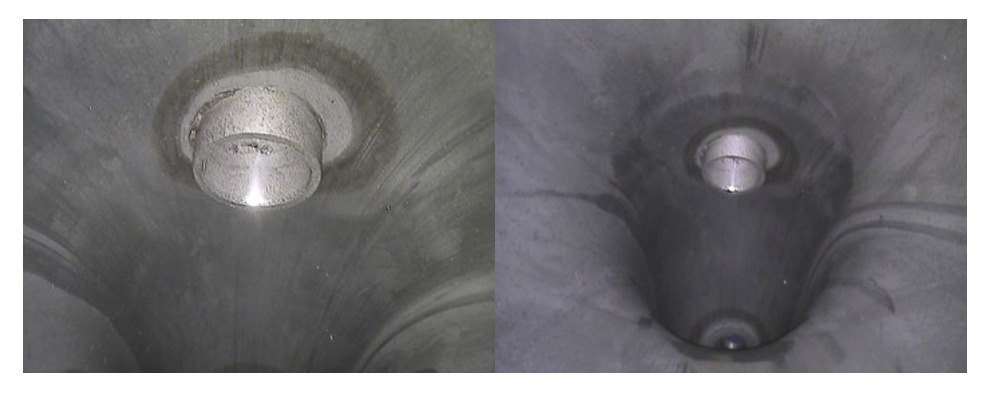

内視鏡検査は通常、目視では視認できないような箇所の不良の検出に有効です。例えばダイカスト部品などの鋳物内部では、入り組んだ構造の中にひけ巣などの鋳巣が生じます。このようなケースでは、不良を非破壊で検出可能な内視鏡検査が適しています。

鋳物内部の残留物。ビデオスコープで撮影。

また内視鏡検査は、自動車などの油圧部品の交差部に生じるバリの観察にも高い頻度で使用されています。このような部品の交差部は、空間が狭く観察距離が短くなるため、用途に合致した観察性能のレンズを選択することが重要です。

内視鏡検査のトレンド

これまで紹介したように、内視鏡を用いた内部検査はサンプルを非破壊で観察できる手法として有用です。しかし、人が行う検査である以上はどうしても、ばらつきや見落としといったヒューマンエラーが発生するリスクを伴います。また、検査員の熟練度によって、不良の発見に時間がかかるという課題もあります。

そこで近年では、ディープラーニングを活用し、人工知能(AI)に良否の診断を行わせる手法が台頭しています。AI検査とも呼ばれるこの手法は、事前に大量の不良品の画像を入力することで、AIが自ら不良の特徴を学習し、熟練検査員さながらの判定を行い、不良を検知していくものです。

AI検査の利点は、人による検査の課題であった見落としやばらつきを無くし、リアルタイムでの診断を可能にするという点で、検査業務では難しいと考えられていた、業務効率化と品質の向上を同時に可能にする手法として注目されています。 実際の良否判定映像などの詳細は、こちらからご覧いただけます。

製品内部検査に有効な内視鏡手法:まとめ

製品品質の向上を目指す過程では、従来の検査法に加えて、技術の進歩を利用する多面的な手法の活用が重要となります。利用可能な目視検査法の包括的な理解と、絶え間ない改善への取り組みによって、各産業は品質管理メカニズムを強化し、優れた製品を提供する水準を維持することができるのです。