7.6 玻璃纤维和复合材料

超音波探傷の対象は金属のみにとどまりません。 近年、製造でのグラスファイバーと複合材料の使用量が増加するにつれて、これらの材料の構造上の欠陥(層間剥離や衝撃損傷など)の検査に対するニーズが高まっています。 どちらの問題も、通常は超音波探傷で識別できます。 主なユーザーには、航空宇宙、風力発電、船舶、自動車の各産業のほか、グラスファイバータンクなどの構造物の製造業者が含まれます。

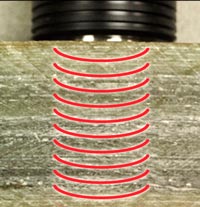

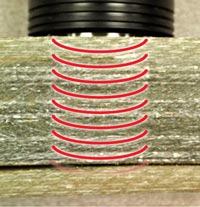

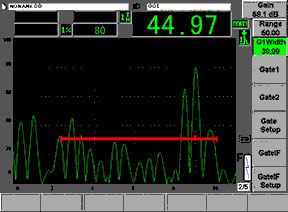

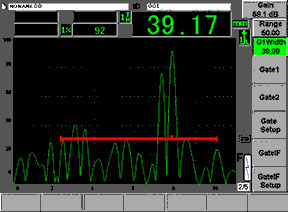

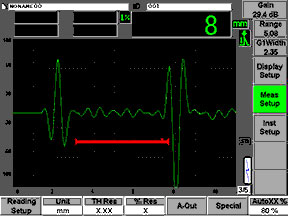

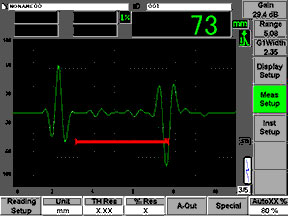

グラスファイバーは音響散乱の度合いが高いことが多いため、検査には通常、低周波数の垂直探触子(2.25 MHz、1 MHz、多いのは500 KHz)を使用します。 厚さが75 mm(3インチ)を超える場合は、適切な探触子と探傷器のセットアップを使用して検査可能です。 ほとんどのケースでは、試験体からの底面エコーを識別し、その底面エコーの前に現れる欠陥指示を探す手順です。 通常、散乱ノイズが存在するため、検出可能な層状の欠陥は、エコー応答がバックグラウンド散乱よりも大きくなります。 以下の例は、45 mm(1.78インチ)のグラスファイバー平板に対する検査です。 左の波形は、画面の右側に向かう底面エコーを示しています。 右の波形で深さ39 mmにある大きな欠陥指示は、明らかな層間剥離から派生したものです。 その他すべてのピークは内部散乱を表します。

|  |

|  |

カーボンファイバー複合材料は一般にグラスファイバーより透過性が高いため、前面および背面の表面近傍にある層状欠陥に対しては、最大5 MHz の周波数で検査すると良好な分解能が得られます。 これは、航空機の部品における衝撃損傷を検出するような用途で重要です。航空機のソリッド積層複合材は、外面からは見えなくても衝撃によって内部が損傷している場合があります。 以下の例は、3.5 mm(0.140インチ)のグラファイト/エポキシ材航空機パネルに挿入された人工的な剥離の検出を示しています。 この挿入箇所は底面から0.5 mm未満の位置にありますが、エコーの位置がやや移動しているため、5 MHzの広帯域遅延材付き探触子による探傷で識別できます。

|  |

| ゲートの右側に底面エコーあり | ゲート内に層状欠陥あり |

ハニカム複合材料は内部に大量の空気が含まれているため、検査はさらに困難です。 従来型探触子による透過探傷法ではスキン剥離やコア損傷を検出できますが、この技法は一般に製造段階で自動スキャンシステムによって行われるものであり、実用的な現場検査ではありません。 しかし、ハニカム複合材料やカーボンファイバーの片側から超音波探傷を行う最新技法もいくつかあります。共振法、機械インピーダンス法、ラム波ピッチ/キャッチ法などです。 ハニカム材の場合、スキン剥離と潰れたコアのどちらも部品の片側から識別できます。 これらの最新技法を行うには、オリンパスNDT Bondmasterなどの専用機器が必要です。 これらの技法の詳細は、このリンクをご覧ください。