单晶探头模式

超音波厚さ計の動作方法

超音波厚さ計の基本を習得する場合や、この装置についてより掘り下げた理解を得る場合に、本ガイドでは専門的知識、測定モード、および重要な考慮事項を検討していきます。 超音波厚さ計はさまざまな材料の測定に使用できるため、動作方法をよく理解していればより正確で効率的な試験が実施できます。

超音波厚さ計の厚さ測定方法

超音波厚さ計は、音波の物理特性を使って試験片の厚さを測定します。 この装置は、編成された機械的振動が、金属、プラスチック、その他の工業用材料をどう伝搬していくかのパターンを分析し、試験片を通して音波パルスを送信し、内部表面または反対側の壁面から跳ね返ってくるまでにかかる時間を分析して厚さを測定します。 通例、時間がかかるほど材料は厚くなります。 超音波装置は、人間の耳で聴こえるよりもはるかに高い音波エネルギー周波数を用います。 可聴音は通常20 KHzで発生しますが、超音波厚さ計は最大500 KHz以上でも動作できます。

音波パルスを送信する探触子には圧電素子が入っており、素子は短い電気インパルスで励起されます。 これによって超音波域の音波が生じ、音波は試験片を通過し、反射して探触子に戻ります。 戻ってくると、音波パルスは音波エネルギーに変換されます。 厚さ計はこの音波エネルギーを使用して、次の式に基づいて厚さを計算します。

T = (V) x (t/2)

T=部品の厚さ

V=試験材料中の音速

t=往復伝搬時間の測定値

測定モード

一振動子型探触子:モード1、モード2、およびモード3

音波パルスが生成され、エコーを受信すると、複数の方法で時間間隔を計ることができます。 一般的な直接接触型、遅延材付き、水浸型探触子を使って試験片を通る音波の伝搬を表す時間間隔を計る一般的な方法は3つあり、これがモード1、モード2、およびモード3です。 探触子のタイプと用途の要求事項によって、どのモードを選ぶかが決まります。

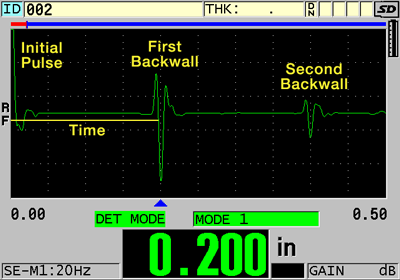

モード1は最も一般的なアプローチです。 このモードでは、音波を生じる励起パルスと最初に戻って来るエコーとの間の時間間隔を測定し、固定機器、ケーブル、および探触子の耐摩耗板遅延を補正するゼロ補正値を差し引きます。

モード1は、直接接触型探触子で試験をする場合の標準測定モードです。 主なメリットは、概して、最大厚さ測定値が最大であることです。 単一の底面エコーのみを必要とするため、鋳物、低密度プラスチック、ゴムのように難しい材料で最良の浸透性を提供します。 モード1のデメリットは、他のモードに比べて測定可能な最小厚さが高めになり、結合変動量が原因で精度が多少低下することです。 さらに、モード1に関連する直接接触型探触子は、50°Cまたは125°F未満の表面温度の材料にしか使用できないため、高温測定は不可能です。

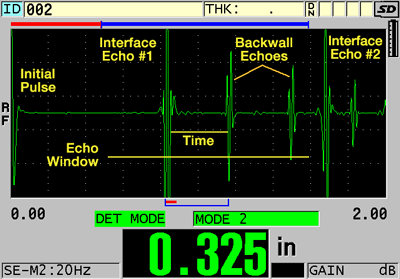

モード2は、試験片の近接側表面から戻る境界面エコーと最初の底面エコーとの間の時間間隔を測定します。 このモードでは通常、遅延材付きまたは水浸型探触子が必要です。

モード2は以下の場合によく使われます。

- プラスチックや複合材料における近接側表面の分解能の最適化

- 高温型遅延材付き探触子を用いた高温測定の実施

- 集束性の水浸型探触子、および集束性または半径のある遅延材付き探触子を使った鋭角部の測定

- 水浸型探触子を用いた可動体材料の工程中測定の実施

モード2測定での主なデメリットは、最大厚さ測定値が遅延材の長さによって制限されることです。

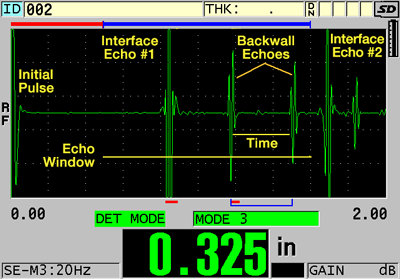

モード3は、2つの連続する底面エコーの間の時間間隔を測定するもので、これは遅延材または水浸型探触子を使用する場合の試験片中における一往復に相当します。

モード3では通常、最大厚さ測定値は制限されていますが、最高の測定正確性と最高の最小厚さ分解能を提供します。 このモードでは、2つ以上の明瞭な複数の底面エコーを必要とし、一般に、微粒金属、セラミックス、およびガラスのような、比較的低減衰かつ高音響インピーダンスを持つ材料に使用が限定されます。 適切な高温型の遅延材を用いれば、高温での測定が可能です。 モード3では、コーティングされた金属の厚さ測定において、塗料のような薄い非金属のコーティングを除去するメリットもあります。

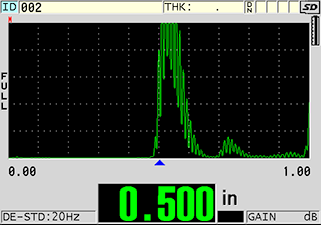

二振動子型探触子

二振動子型探触子では、独立した送信振動子と受信振動子が遅延材に搭載されており、遅延材は音波ビームをV字型経路に向ける導波路として、また高温測定においてアクティブな振動子を保護する熱絶縁体としても機能します。 エコー時間間隔は、多くの場合、大きなゼロ補正を使ってモード1で計測し、遅延材を通るパルス伝搬時間を差し引いたり、三角法補正を用いて試験材料中のV字型音響経路を補正したりします。

超音波厚さ計での測定考慮事項

超音波厚さ計を用いて測定する場合、正確さと安全を確保するには、多くの外部影響を考慮する必要があります。 詳細については、以下のページに進んで超音波試験と検査条件に影響する要素について学んでください。