使用AxSEAM扫查器进行纵向焊缝检测

要旨

ロングシーム溶接部は、壁の薄さ、溶接部開先が縦方向であること、パイプの湾曲があることから、従来のフェーズドアレイ超音波探傷(PAUT)で検査するのは困難です。 超音波ビームはパイプの湾曲に沿って進み、音波の集束に大きく影響するため、欠陥検出率と正しい特性解析能力が低下します。 本研究では、ロングシーム溶接部検査の機器セットアップおよびスキャン操作を容易にする、オリンパスの新しいロングシーム溶接部スキャナーAxSEAM™を取り上げます。 この中で、従来のフェーズドアレイとトータルフォーカシングメソッド(TFM)イメージングの両方について、スキャンプランのガイドラインを提示します。 TFMのAcoustic Influence Map(AIM)スキャンプランツールについても取り上げます。これを使用すると、オペレーターは検出対象の欠陥に応じて、プローブ、ウェッジ、音響イメージングパスを正しく選択できます。 試験結果では、PAUTとTFMによるイメージングの比較を提示します。

1.0 はじめに

電気抵抗溶接(ERW)は、1900年代初頭まで遡る製造プロセスです。 初期のプロセスでは低周波数交流電流(AC)を使用していましたが、1970年頃からは高周波数のAC電流を使用するようになりました。 旧プロセスで製造された溶接部は、シーム部腐食やフッククラックになる傾向があります[1]。こうした欠陥の原因は、溶接プロセスと鉄鋼品質の両方にあります[2]。 新しいプロセスで質の高い溶接部が生産される一方で、旧プロセスによるパイプは今なお使用されており、石油流出などの重大な欠陥のリスクを低減する(理想的にはなくす)には、定期的な検査が必要です[3]。

フェーズドアレイ超音波探傷(PAUT)を使用したパイプの長手方向(ロング)シーム溶接部検査は、さまざまな理由から困難であることが実証されています。 例えば、音響ビームの作用に関して、超音波ビームが屈折または反射する曲面ではエネルギーが分散するため、特性解析能力が低下します。 また、パルスエコー音響ビームと欠陥の相対的な方向によっては、常に最適なエネルギー反射がプローブに戻るとは限りません。 分析についていえば、信号の標準的なセクタースキャン表示では、通常のスケールとカーソルが試験体や溶接部の形状に関連付けられていないため、試験体内部で検出された各種の欠陥指示の位置を判断しにくくなっています。 この点において、近年受け入れられている手法である[9、10]トータルフォーカシングメソッド(TFM)[4~8]は、イメージング品質と特性解析を向上させています。

機器に関しては、溶接中心線から指定した距離にプローブを配置し、プローブに一定の最小限の圧力をかける操作は、周溶接部検査よりロングシーム溶接部検査の方が少し複雑です。 周溶接部検査の場合、手動や半自動のスキャナーが数多く存在します。 これらのスキャナーは、ホイールやプローブの構成がパイプ径に影響されないため、使いやすいものが多くなっています。 一方ロングシームスキャナーは、ホイールとウェッジの底面が曲面に平行に置かれる点で異なります。

本研究では、ロングシーム溶接部検査用のスキャナーおよびソフトウェアソリューションを取り上げます。 AxSEAM™スキャナー(図 1)およびOmniScan™ X3探傷器のソフトウェアツールの目的は、この検査の機器設定とスキャンプロセスを容易にし、よりよいスキャンプランとイメージングで欠陥検出率と特性解析力を向上することです。 セクション2では、オリンパスAxSEAMスキャナーを取り上げます。 ロングシーム検査用に設計されていますが、特定の直径範囲の周溶接部検査も可能であり、カップリングと速度チェック用のLEDインジケーター、データ収集開始ボタン、レーザーガイドなどの機能が搭載されています。 セクション3では、従来のPAUTとTFMの両方に対するスキャンプランツールとガイドラインについて説明します。 セクション4では、PAUTおよびTFMイメージングの簡潔な比較を含む試験結果と、欠陥指示の解析が容易になる新しいソフトウェアツールについて取り上げます。 最後に、簡単なまとめを提示します。

2.0 スキャナーの説明と特長

長手方向のパイプ検査は円周方向のスキャンより困難な可能性があります。パイプ径の変動は、スキャナーとプローブを表面にぴったり合わせることに大きく影響するためです。 一部の旧式スキャナーでは、設計にいくつかの複雑な調整機能を追加して問題に対処しますが、操作性が犠牲になっています。 AxSEAM™スキャナーの開発においては、セットアップの容易さに重点を置きました。パイプ径、プローブ間距離、またはスキャン方向を変更する際に必要な調整が最小限になっています。 AxSEAMには、オペレーターが直接データ収集装置を操作したり監視したりすることなく、1人でスキャンを実行できる新機能も搭載されています。

2.1 仕様

- 各種パイプ径に対する高速かつ容易なセットアップ

- 長手方向溶接部:外径152.4 mm(6インチ) から平面まで

- 円周方向溶接部(図 2)

- 外径254 mm(10インチ)以上 (4つのプローブを使用)

- 外径114.3 mm(4.5インチ) (2つのプローブを使用)

外径114 mm(4.5インチ)パイプの円周方向の溶接部に対して2つのプローブを使用するAxSEAM スキャナー |  外径324 mm(12.75インチ)パイプの円周方向の溶接部に対して4つのプローブを使用するAxSEAM スキャナー |

図 2:円周方向スキャン構成のAxSEAM™スキャナー

2.2 主な特長

AxSEAMスキャナーの主な特長は以下のとおりです(図 3)。

- 4つのプローブホルダーにPAプローブとTOFDプローブの両方を収容し、TFMを含む複数の探傷法に対応

- 特許取得済みのドーム型ホイールがパイプに合わせて動くため、パイプ径変更時の調整は不要

- パイプ上のスキャナー位置を維持するための磁気ホイールとブレーキシステム

- 直感的で工具いらずの調整メカニズムおよびコントロール

- 便利なケーブル管理スリーブ

2.2.1 機器のインターフェースおよびコントロール

AxSEAスキャナーのScanDeck™モジュール(図 4)により、重要な情報がスキャナーに直接表示され、探傷器を手元のボタンから遠隔操作できます。 スキャン中にすぐ手が届き、視界にも入ります。

- ScanDeck™モジュールには2つのボタンがあります。1つはエンコーダーをゼロにリセットしてOmniScan™探傷器でのデータ収集を開始するボタン、もう1つはレーザーガイドを有効にするボタンです(図 5)。

- 1つのLEDインジケーターがOmniScan X3探傷器のフェーズドアレイチャンネルにリンクしており、カップリングが損なわれると警告します。別の2つのLEDはスキャン速度が最大限度を超えると点灯し、データが失われるのを防ぎます。 この機能は、低いデータ収集速度が求められることのあるトータルフォーカシングメソッド(TFM)探傷時に特に役立ちます。

モジュールにはレーザーも内蔵されており、これを使用すると、オペレーターは溶接部、または溶接部開先が見えない場合には溶接部の位置を示すマークに沿って、操作し続けることができます。

3. スキャンプランツールとガイドライン

スキャンプランは、あらゆる超音波検査において重要な要素です。 適切なスキャンプランがなければ、欠陥を間違って解釈したり、さらには見逃してしまったりします。 オリンパスのOmniScan X3探傷器は、従来のフェーズドアレイ探傷とTFM検査の両方に適した、ロングシーム溶接部スキャンプラン用のシンプルなツールを提供します。 このセクションでは、オペレーターが最適なセットアップを構築するための、スキャンプランガイドラインとツールについて説明します。

3.1 従来のフェーズドアレイ

ロングシーム溶接部検査用に優れた音響スキャンプランを構築するための2つの主な基準は、溶接部検査の範囲と欠陥に対する感度です。 前者は、セクター(リニア)スキャンの最初と最後の光線(レイ)しか使用しない場合でも、レイトレーシングから比較的簡単に決まります。 オペレーターは、溶接部と熱影響部(HAZ)が、表示されるレイトレーシングゾーン内にあることを確認すればよいだけです。 後者の基準(欠陥に対する感度)は、音響セットアップだけでなく、欠陥自体の特性にも左右されます。 例えば、異物巻き込みなど容積欠陥の検出に適したセットアップは、内部亀裂など縦方向の欠陥には適さない場合があります。

欠陥検出率(POD)を上げるには、欠陥に対する音響光線の入射角を可能な限り欠陥の方向に垂直にする必要があります。 標準的な30°のV形周溶接部の場合、反射角40°~70°のセクタースキャンからの光線は、溶接開先に対してほぼ垂直に当たります(図 6a参照)。 このような開先では、融合不良など欠陥の方向は開先の方向に近いため、標準の40°~70°のセクタースキャンは優れた検出力を持ちます。

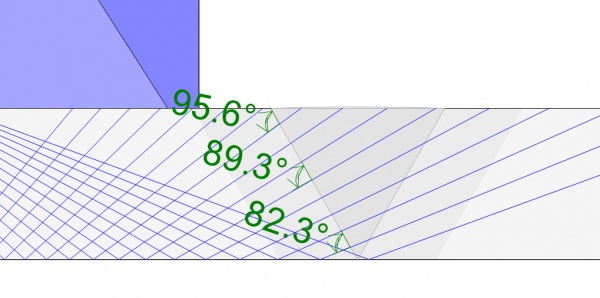

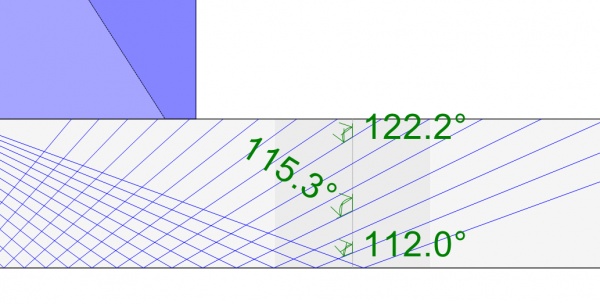

しかし、ロングシーム溶接部検査の場合、欠陥は垂直方向であることが多くなります(つまり半径方向でパイプの中心から垂直)。 図 6bで、40°~70°のセクタースキャンのレイ入射角と平板の垂直開先は垂直ではないため、検出率は低くなると思われます。

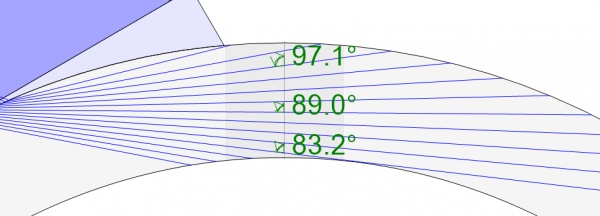

ロングシーム溶接部の場合、パイプの曲率半径が溶接部に対するレイ入射に影響します。 図 6cからわかるように、47°~60°のセクタースキャンのレイ入射は、外径114 mm(4.5インチ)パイプの垂直開先に対して垂直に 近くなります。 したがって、平板内の垂直の欠陥はパルスエコーPAUTでは検出しにくいことが多い一方で、小径パイプ内の同じ欠陥は検出できます。 ただし、パイプ径の範囲は幅広く、各径ごとに異なる対処をする必要があります。 図6に示した例から、 中程度の直径(20インチ径パイプなど)の場合、パルスエコーモードは垂直欠陥の検出に適さない可能性が高いことがわかります。 送信器と受信機が異なるセルフタンデムモードなど、他の音響イメージングパスを使用して、検出率を上げることができます。 このタイプの音響モードは、従来のPAUTを使用したJ型溶接部の円周方向検査で既に使用されていますが[11]、この手法では単一のA-スキャンしか得られません。 しかし、トータルフォーカシングメソッド(TFM)では、多数のセルフタンデム音響モードのイメージングが可能です。 この手法ではロングシーム溶接部検査の欠陥検出率が向上します。

3.2 トータルフォーカシングメソッド

ロングシーム溶接部検査において、TFM手法には従来のPAUTを上回るいくつかの利点があります。 まず、TFMの関心領域(つまりTFMグリッド)を形状に忠実にすることができます。 OmniScan™ X3探傷器では、TFMグリッドが試験体の湾曲に沿うので、イメージングの解釈が容易になります。 もう一つの利点は音響集束です。 PAUTには各種の集束方法がある一方で、TFMイメージングは関心領域のあらゆる位置に集束するので、オペレーターはこのパラメーターを構成する必要がありません。 また前述のように、TFMが持つもう一つの利点は、セルフタンデム伝搬モードなどの新しいイメージングパスを利用できることです。これにより、垂直欠陥の検出率が向上します。 TFMイメージングのデメリットは、データ収集速度が遅いことと、複数の画像が存在し、それぞれ異なる音響パスに関連付けられているので、個々に分析する必要があることです。

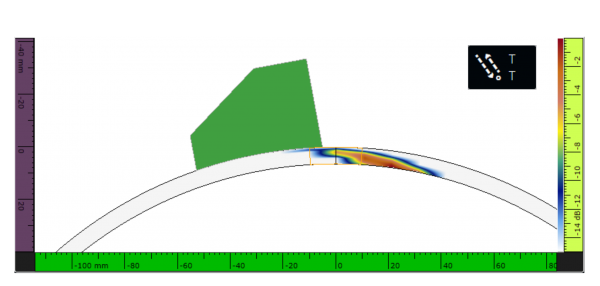

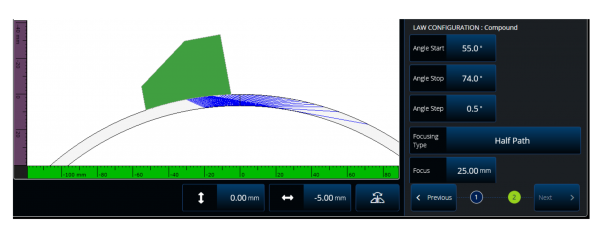

スキャンプランについては、従来のPAUTに関して述べたのと同じ考慮事項がTFMメソッドにも当てはまります。 ただし、TFMグリッドの各ピクセルは多数の基本ビームの合成から構築されるため、音響ビームの可視化はより複雑です。 したがって、図6に示したレイトレーシング表示は、 TFMには適しません。 OmniScan X3探傷器は、スキャンプラン用に新しいTFM音響モデリングツールを用意しています。 それがAcoustic Influence Map(AIM)で、プローブ、ウェッジ、試験体、および欠陥パラメーターを使用して計算された感度マップがユーザーに示されます。 図7に、3種類のイメージングパス(T-T、TT-T、TT-TTT)に対する AIMモデルが示されています。 AIMツールによって、マップの最大推定感度を任意の単位で表す感度インデックスが示されます。ユーザーが、1つのマップと別のマップを比較し、検査に適したイメージングパスを選択する上で、判断の基準となります。

4. 試験結果

このセクションでは、12.75インチ径、厚さ¼インチのパイプについて得られたPAUTとTFMの結果を示します。 パイプは炭素鋼製で、ロングシーム溶接部に4か所の人工欠陥があります。 パイプの長さは24インチで、AxSEAMスキャナーを使用してスキャンしました。 使用したプローブは5L32-A31、ウェッジはSA31-N55S-IHC-COD12.75です。 図7ではTFMスキャンプランに対する3つのAIMモデルを示しましたが、 図8はPAUTの音響スキャンプランを示しています 。

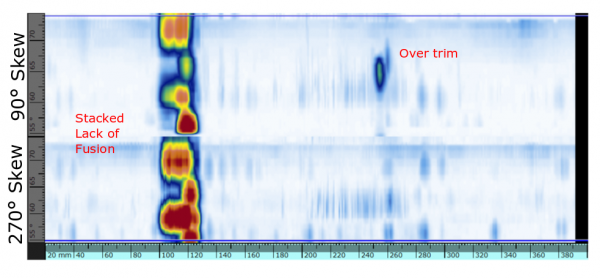

図9は、結果として得られたPAUT C- スキャンを示しています。 画像には2つの欠陥が明らかに示されています。最初の欠陥(左側)は縦方向に並んだ融合不良、2つ目はオーバートリムです。

図 9:2つの異なる欠陥を示すPAUTのC-スキャン(ゲート設定されたデータ)。縦方向に並んだ融合不良(左)とオーバートリム(右)。 オーバートリムは90°のスキュー角度のみで検出されていることに注目してください。

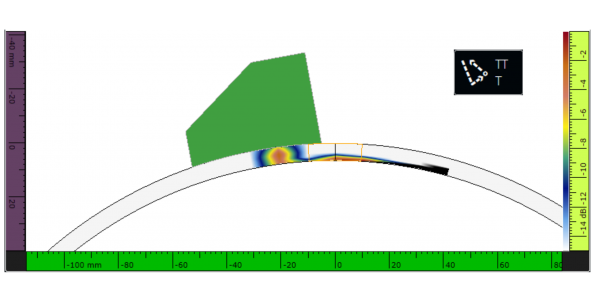

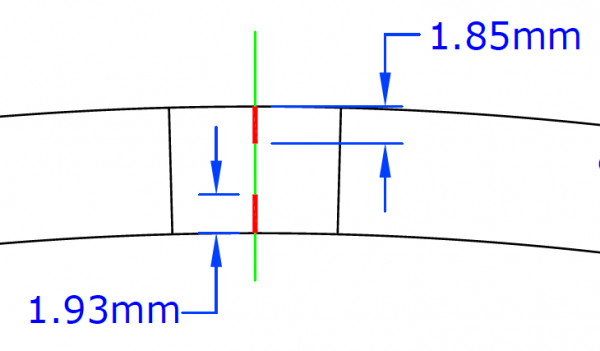

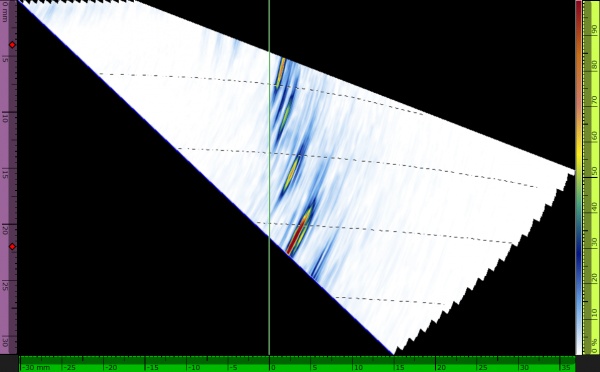

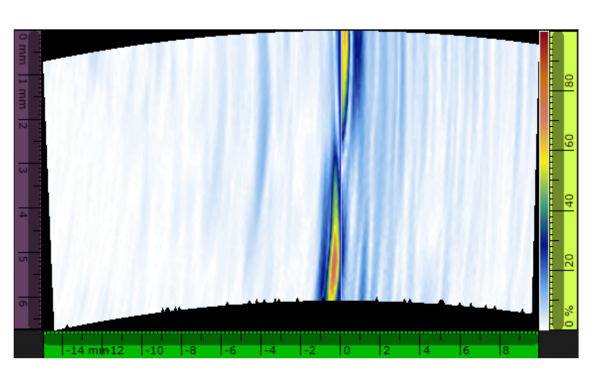

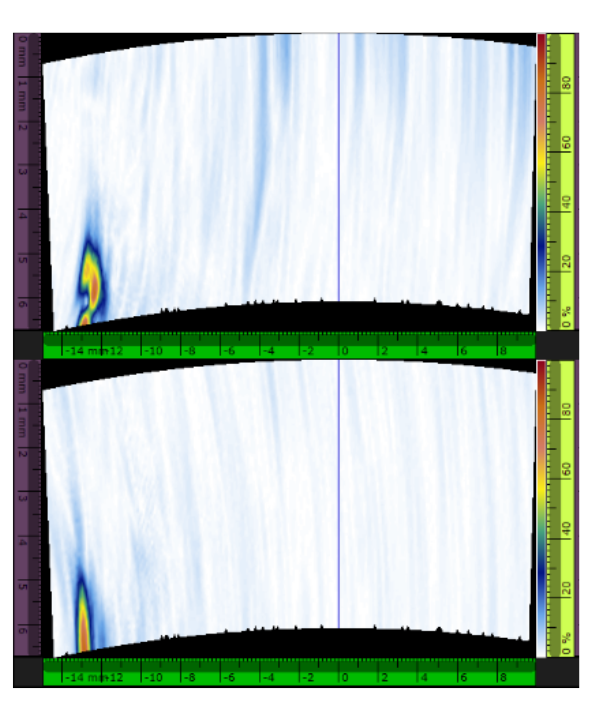

図10は、PAUTとTFMの両方について得られた、縦方向に並んだ融合不良の画像です。 PAUTでは、どちらの欠陥もさまざまにスキップした位置で検出されています。 スキップの深さを示す黒色の点線は、湾曲に合わせて補正されているため、オペレーターが試験体内部の欠陥指示を位置付ける際に役立ちます。 並んだ融合不良は、T-Tイメージングパス(ダイレクトパルスエコー)を使用したTFMでも検出されています。 前述したように、図10cの湾曲状に示されているTFM画像は形状に 忠実です。

(a)並んだ融合不良 |

(b)PAUT |

(c)TFM:T-Tモード |

図 10:縦方向に並んだ融合不良に対する結果。 |

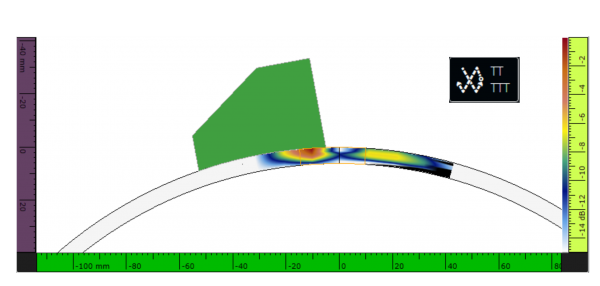

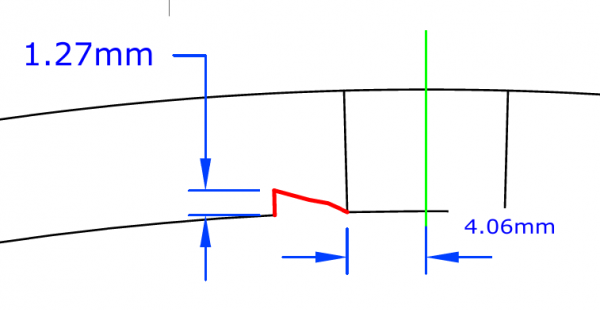

2つ目の欠陥は、HAZ付近にあるオーバートリム欠陥です。 オーバートリムの垂直壁は、従来のPAUTでは最初のレグで検出され(図11bを参照)、 補正されたスキップオーバーレイのおかげで、試験体内部の欠陥位置が簡単にわかります。 TFMでは、2種類のモードを使用して欠陥をイメージングできます。 1つ目のモードはダイレクトパルスエコーのT-T波形セットで、従来のPAUTと同等です。 2つ目のモードはセルフタンデムのTT-T波形セットです。 後者を使用すると、欠陥は縦方向のノッチとして示され、これはオーバートリムの垂直壁に対応します。

(a)オーバートリムの欠陥指示 |

(b)PAUT |

(c)TFMモード:(上)T-T(下)TT-T |

図 11:オーバートリム欠陥に対する結果 |

5. 結論

ロングシーム溶接部は、パイプの曲線界面や検出する欠陥のタイプといった要因で検査が困難です。 機械的な観点から見ると、オリンパスのAxSEAMスキャナーを導入すればこの検査は容易になります。セットアップの準備が簡単な上、カップリング状態や速度のモニタリングが可能な内蔵インジケーターのおかげで、検査の信頼性が増します。 このスキャナーは幅広いパイプ径に使用できる多用途性もあり、ロングシーム溶接部と周溶接部のどちらの検査にも対応します。

また、TFMイメージング用のAcoustic Influence Mapなど、オリンパスOmniScan X3探傷器のスキャンプラン機能や、補正されるスキップオーバーレイなどの各種分析機能によって、ロングシーム溶接部検査はさらにシンプルになります。 試験結果から証明されたように、各種欠陥の検出と特性解析は、TFMがもたらす形状に忠実なイメージングによって容易になります。

参考文献

[1] W. Klas, Welding Processes Handbook. CRC Press, 2003.

[2] S. Aminorroaya-Yamini, H. Edris, and M. Fatahi, “Hook crack in electric resistance welding line pipe steel,” p. 11.

[3] M. Atkins, “Failure Investigation Report - Mobil Pipeline Pegasus Rupture.” U.S. Department of Transportation, Pipeline and Hazardous Materials Safety Administration, Mar. 29, 2013.

[4] C. Holmes, B. W. Drinkwater, and P. D. Wilcox, “Post-processing of the full matrix of ultrasonic transmit–receive array data for nondestructive evaluation,” NDT E International, vol. 38, no. 8, pp. 701–711, Dec. 2005, doi: 10.1016/j.ndteint.2005.04.002.

[5] C. Holmes, B. W. Drinkwater, and P. D. Wilcox, “Advanced post-processing for scanned ultrasonic arrays: Application to defect detection and classification in non-destructive evaluation,” Ultrasonics, vol. 48, no. 6–7, pp. 636–642, Nov. 2008, doi: 10.1016/j.ultras.2008.07.019.

[6] S. Freeman, P. Li, and M. O’Donnell, “Retrospective Dynamic Transmit Focusing,” p. 24.

[7] O. Oralkan et al., “Capacitive micromachined ultrasonic transducers: next-generation arrays for acoustic imaging?,” IEEE Trans. Ultrason., Ferroelect., Freq. Contr., vol. 49, no. 11, pp. 1596–1610, Nov. 2002, doi: 10.1109/TUFFC.2002.1049742.

[8] K. E. Thomenius, “Evolution of ultrasound beamformers,” in 1996 IEEE Ultrasonics Symposium. Proceedings, San Antonio, TX, USA, 1996, vol. 2, pp. 1615–1622, doi: 10.1109/ULTSYM.1996.584398.

[9] ASME Committee, “ASME BPVC.V Article 4 Mandatory Appendix XI Full Matric Capture.” ASME, 2019.

[10] ISO, “ISO/DIS 23865 -FMC-TFM - General Use of TFM-FMC Technique.” ISO, 2020.

[11] E. A. Ginzel, Automated Ultrasonic Testing for Pipeline Girth Welds. .