用途

プラスチック成形部品の内部に隠れた空隙や気泡の検出。

背景

射出成形や、その他の類似の方法で製造されるプラスチック部品は内部に空隙を含むことがあります。その発生原因となるのは冷却中の樹脂の収縮や、射出成形の過程におけるエアポケットの巻き込みです。 多くの場合、空隙が見られるのは壁の厚みが6 mm(0.25インチ)程度を超えるような部品ですが、それよりも薄い壁を持つ部品でも発生することがあります。 内部に空隙が存在すると部品の構造的健全性が損なわれて破断発生の原因となるばかりでなく、成形プロセスに改善の余地があることも示しています。

超音波探傷では、部品を切断したりX線を照射したりせずに、簡単な方法で内部に隠れた空隙の位置を特定することができます。 高い周波数を持つ音波を探触子と呼ばれる小さなプローブを介して検査対象物に入射し、得られる反射エコーから、空隙の様子を予測することができます。 超音波は、壁の反対側などの境界に達するまで、素材の中を進んでいきますが、本来存在しないはずの空隙が音波経路の途中に存在すると、その部分からの反射により空隙からの反射エコーが発生します。 トレーニングを受けたオペレーターであれば、探傷器のディスプレイ上でそうしたエコーパターンを観察することにより、材料の完全性を素早く、かつ確実に検証することができます。

機器

EPOCHシリーズの超音波探傷器(EPOCH 6LT, EPOCH 650)は、いずれもこのような検査に対応します。 検査ごとにどの探触子を使用するかは、検査対象となる部品の形状と厚みによって決まりますが、通常、振動子径が小さい直接接触型探触子や遅延材付き探触子が使用されます。 このような探触子には、部品番号V110-RM (5 MHz)、V112-RM (10 MHz)、V260 Sonopen(15 MHzフォーカス遅延材)などがあります。

手順

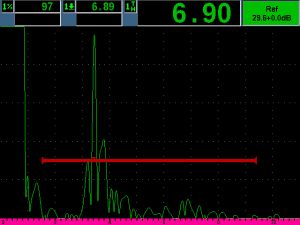

超音波探傷では、健全部から発生するエコーパターンを欠陥部からのエコーパターンと比較するという方法が用いられます。 エコーパターンの変化が内部構造の変化を表します。 プラスチック成型部品の検査では、検査対象物の内部を表すゲートやウィンドウを表示させて、その内部にエコーが存在するか否かを調べるのが標準的な手法です。 このような領域内にエコーが表示されると、空隙や気泡、異物封入などによる不連続箇所が存在することを意味します。

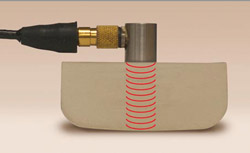

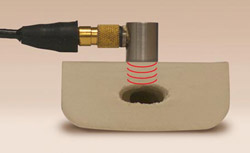

下に示すのは、プラスチック成形された厚み20 mm(0.8インチ)のフレーム内部に存在する大きな空隙の検出例です。ここでは、EPOCH 650探傷器とV110-RM探触子(5 MHz)を使用しています。 探触子は部材の表面と接触しています。 部材が健全であれば、音波はそのまま底面まで伝播して20 mmの深さで反射します。 これが、最初の写真の下の波形画像で右側にあるピークです。 一方で、空隙が存在すると、その空隙によって反射された音波によるピークエコーが赤色のゲートで示された領域内に表れます(ゲートは部材内部の領域を表します)。 この領域内に表れるエコーは、部材内部に不連続箇所が存在することを示しています。 この検査に要する時間は、1つの検査箇所あたりわずか数秒にすぎません。

|  |

代表的な健全部の例

|

代表的な欠陥検出例(赤色ゲート内のエコー)

|

ここで述べているような検査は、大抵のプラスチック成型部品に適用することができます。 詳細については、オリンパスまで問い合わせてください 。