在石油和天然气行业以及其他一些利用管道输送材料的行业中,测量关键性管道基础设施的厚度是常见的检测任务。超声测厚仪可以在管道上设定的状态监测位置(CML)处获得准确的厚度测量值。检测数据被记录并保存下来,以帮助用户监控管道随着时间的推移在厚度上产生的变化,并据此制定管道维护的计划。但是,对所有这些厚度读数进行分析和记录是一项纷繁复杂的工作,特别是在需要处理数百个状态监测位置(CML)时。

数据管理方面的挑战

在过去以手写方式记录厚度读数是惯常做法,但是令人惊讶的是,如今这种做法仍然相当普遍。但是,只要是通过手写记录数据,就有可能出现人为错误。更糟糕的是,手写的读数还需要被转录到更正式的报告或数据库中,以有效地跟踪和存储数据,因此在读数转录的过程中同样会出现人为错误。任何检测人员都知道,误记厚度测量值的后果会使用户付出昂贵的代价,有时还会造成危险。

如今,人们普遍使用数字式数据记录器。数字式数据记录器可以将测量值和A扫描存储在仪器的内存或可插拔存储卡中。虽然数字式数据记录器明显优于手写记录,但是它们也有自身的问题。使用数字式数据记录器仍然要以物理方式传送数据:在检测现场将数据记录在一个存储卡或是仪器的内存中,然后再将存储卡或仪器送回到办公室,以导出数据进行分析。这样不仅减缓了工作流程,还会使检测工作变得复杂。要对所有数据进行分析并发现潜在的问题,可能需要等上几周的时间。与此同时,工厂还要继续使用可能存在着安全隐患的资产进行运营。在理想的情况下,检测公司仍然要花费重金重新部署检测团队,对存在问题的区域进行进一步的检查。

另一个问题是,一些业主/运营商和检测服务供应商(ISP)已经创建了他们自己的检测数据管理系统(IDMS)软件,以便更有效地跟踪和管理数据。软件的开发过程可能会耗费很多资金,而且系统一旦启动并运行,往往很难再进行更改。

测厚仪数据管理方面的挑战

并不是每个检测人员都会放弃手写记录厚度测量读数的方式;有些人仍然坚持使用这种方式,因为对于他们来说,这种方式得心应手,而且成本相对较低。已经使用数字化记录方式的公司还会面临着其他的挑战。

最大的挑战之一就是兼容性问题。由于成本偏高,通常拥有IDMS软件许可证的是业主/运营商,而不是检测公司。而且不是所有的业主/运营商都使用同一种软件。对于检测公司来说,学习不同的系统还是有一定的难度。

仪器和接口程序之间的兼容性也可能具有挑战性,因为旧的软件版本可能无法与设备固件较新的版本一起工作。处理驱动程序和防火墙是另一个复杂的问题,此外,还要对用户进行培训,使他们详细了解数据记录器的功能。

无线传送数据:利用云系统管理数据的优势

通过无线连通性能,检测人员可以直接将数据轻松地传输到奥林巴斯科学云系统的应用程序中,如:检测项目管理器(IPM)。

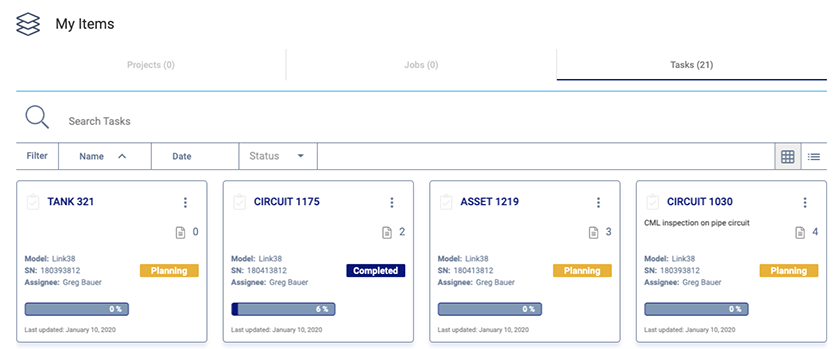

检测项目管理器(IPM)可使用户从世界上的任何地方创建和管理自己的项目。用户可以在每个项目中设置工作和任务,然后再将所设置的工作和任务分配给其组织中特定的成员。用户可以在每个任务中添加相关的文档,如:工作说明和站点地图。现场的检测人员可以将仪器连接到无线局域网络或移动热点,以下载设置文件。然后,进行检测,获得所有必要的测量值,并将相关的文件上传到云系统,供分析人员进行审核。由于所有环节都以数字方式完成,因此不需要手写的检测结果。所有这些操作都在检测人员仍在现场的情况下完成,因此可以更快地,甚至在完成工作之前,发现问题。

管理人员也会从中受益。控制面板表明各级检测工作的进展情况,从而可提高工作流程的效率和项目状态的可见性。

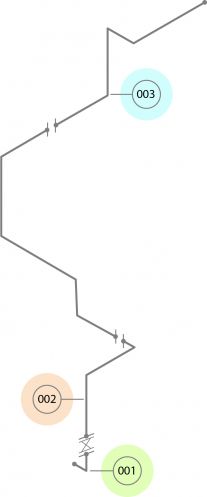

数字式等距图有助于准确地记录数据有时候,检测人员要在被测资产绘图上以手写方式记录检测结果。我们目前正在为检测项目管理器(IPM)开发一个功能,以期更好地服务于用户:用户将可以无线方式将检测读数从测厚仪直接传送到检测人员的平板电脑屏幕上的数字式等距图中。如果在检测过程中出现任何问题,平板电脑和云系统还有助于检测人员与主管之间的协同合作。例如:检测人员可以使用平板电脑的摄像头拍摄被测资产或特定状态监视位置(CML)的照片,以便传送给主管或进行记录。在不久的将来,用户将可以在检测项目管理器(IPM)升级版软件中享用这些功能。 工业4.0进入到维护检测领域互联设备和物联网的迅速普及已经极大地冲击了消费市场,如今又开始涉足工业检测领域,以改变其现状。我们深知未来将会有亟需解决的新的挑战不断涌现,因此我们承诺与客户协同合作,根据客户的需求,不断更新检测项目管理器(IPM)应用程序。 |  |

.jpg?rev=240A)