Informacje ogólne

Analiza żeliwa pod kątem skupień, rozmiaru, postaci i rozmieszczenia grafitu, a także stosunku ferrytu do perlitu, wykonywana w laboratorium metalograficznym ma kluczowe znaczenie z punktu widzenia kontroli jakości. Żeliwo jest materiałem stosowanym przy produkcji wielu produktów precyzyjnych. Doskonałym przykładem na to, jak istotna jest kontrola jakości żeliwa, jest przemysł motoryzacyjny, a ściślej mówiąc, parametry samochodów sportowych. Przykładowo jako materiał wału korbowego samochodu sportowego produkowanego w Wielkiej Brytanii inżynierowie wybrali formowane żeliwo sferoidalne ze względu na jego wytrzymałość i |

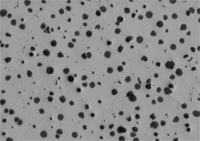

Skupienia grafitu w żeliwie przy powiększeniu 100x |

Wyzwanie

Niektóre z kluczowych parametrów często analizowanych w mikrostrukturze żeliwa to:

• Typ (postać) grafitu

• Rozmieszczenie grafitu

• Rozmiar grafitu

• Skupienia grafitu (sferoidalność)

• Zawartość procentowa grafitu

• Stosunek ferrytu do perlitu

Wprawdzie istnieje kilka międzynarodowych norm, jednak ASTM A247 to norma najczęściej stosowana w Ameryce Północnej i Południowej do oceny mikrostruktury grafitu w żeliwie. Norma ta określa trzy parametry: typ grafitu (czyli postać), rozmieszczenie grafitu i rozmiar grafitu. Typ, czyli postać grafitu, opisuje się cyfrą od I do VII. Typ I oznacza żeliwo sferoidalne (grafit w postaci skupień), natomiast typ VII oznacza żeliwo szare (grafit w postaci płatków). Rozmieszczenie grafitu oznacza się literą A lub B; parametr ten służy głównie do oceny grafitu typu VII. Rozmiar grafitu mieści się w zakresie od 1 do 8, przy czym im mniejsza liczba, tym większy rozmiar.

Klasyfikacja według postaci grafitu doprowadziła do wprowadzenia terminu „sferoidalność”, który określa procentową zawartość grafitu w postaci skupień. Na przykład, w żeliwie o sferoidalności na poziomie 100% cały grafit jest w postaci skupień (grafit w postaci I), natomiast w żeliwie o sferoidalności na poziomie 80% tylko 80% grafitu jest w postaci skupień, a 20% to grafit w innych postaciach.

Zawartość procentowa grafitu, ferrytu i perlitu wskazuje odsetek danej struktury w całości materiału. Wyznaczenie takich parametrów to klasyczny przykład oceny udziału procentowego materiału na danej powierzchni.

Dawniej w większości laboratoriów kontroli jakości żeliwo analizowano metodą „Chart Comparison” (Porównanie ze wzorcem). Podczas tej metody operator dokonuje wizualnej oceny parametrów poprzez porównanie obrazu obserwowanego na żywo pod mikroskopem optycznym (zazwyczaj przy powiększeniu 100x) z wzorcowymi obrazami mikroskopowymi, zwykle przyklejonymi na ścianie w pobliżu mikroskopu. Ze względu na to, że żeliwo jest zwykle analizowane pod kątem kilku parametrów, porównywanie obrazu z różnymi wzorcami może być czasochłonne. W tej metodzie to operator odpowiada za interpretację wyników, przez co mogą być one niedokładne i niepowtarzalne, a także często niemożliwe do odtworzenia przez różnych operatorów. Technicy kontroli jakości muszą również ręcznie wprowadzać wyniki do arkusza kalkulacyjnego lub raportu, co stwarza kolejną możliwość popełnienia błędów.

Wyzwaniem stojącym przed nowoczesnym metalurgicznym laboratorium kontroli jakości jest wdrożenie gotowego do użytku, w pełni zautomatyzowanego rozwiązania do analizy żeliwa i dokumentowania wyników, całkowicie zgodnego z normą ASTM A247 lub innymi międzynarodowymi normami, przy jednoczesnym wyeliminowaniu wszelkich potencjalnych nieścisłości i subiektywności wyników.

Rozwiązanie

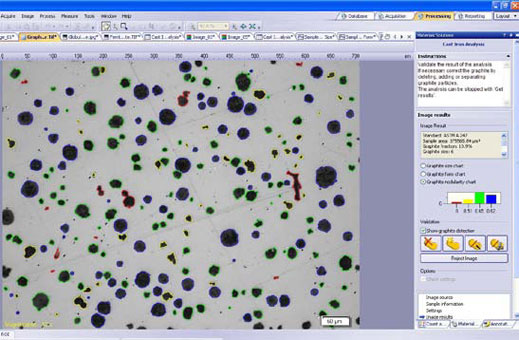

Zapraszamy do nowoczesnego cyfrowego metalurgicznego laboratorium kontroli jakości. Dzięki zaawansowanemu oprogramowaniu do mikroskopii materiałowej, operatorzy mogą wykorzystywać analizę obrazów do wykonywania analizy żeliwa zgodnie z normą ASTM A247, jak również z wieloma różnymi normami międzynarodowymi. Próbkę niewytrawianą można w pełni przeanalizować pod kątem rozmiaru, postaci, skupień i rozmieszczenia grafitu, wykonując tylko kilka kliknięć myszą.

Szybkie generowanie precyzyjnych wyników kompleksowej analizy grafitu przy użyciu oprogramowania do analizy obrazów

Po zakończeniu analizy grafitu oprogramowanie do analizy obrazów automatycznie obliczy procentową zawartość grafitu, nazywaną też „frakcją grafitu”. Wartość frakcji grafitu posłuży następnie do analizy stosunku perlitu do ferrytu na próbce wytrawianej. Frakcja grafitu jest używana do odróżnienia grafitu od perlitu, ponieważ mają one zbliżone wartości w skali szarości, co uniemożliwia rozróżnienie ich za pomocą oprogramowania do analizy obrazów.

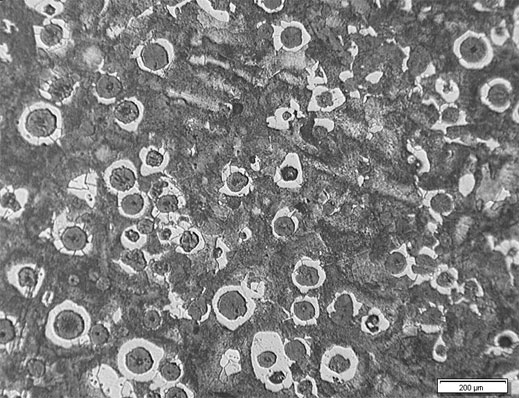

Przykład próbki wytrawianej, na której można obliczyć stosunek ferrytu do perlitu.

Po ukończeniu analizy wszystkie dane są dołączane do arkusza kalkulacyjnego wyników bezpośrednio w oprogramowaniu do analizy obrazów. Jednym przyciskiem można także wygenerować raporty zawierające istotne dane analityczne i związane z nimi obrazy — wszystko to przy minimalnym przeszkoleniu operatora.

Konfiguracja

Typowa konfiguracja sprzętu do analizy żeliwa za pomocą cyfrowej analizy obrazów składa się z następujących elementów:

Odwrócony mikroskop metalurgiczny:

Mikroskop odwrócony jest zazwyczaj lepszym wyborem niż model prosty, ponieważ płaska, wypolerowana próbka leży płasko na mechanicznym stoliku przedmiotowym, co zapewnia stałą ostrość podczas manewrowania stolikiem w trakcie skanowania.

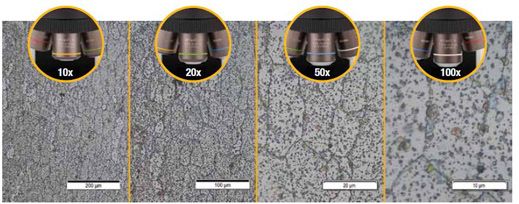

Typowa konfiguracja sprzętu: odwrócony mikroskop metalurgiczny, obiektyw metalurgiczny o powiększeniu 10x, kamera cyfrowa o wysokiej rozdzielczości przeznaczona dla danego mikroskopu.

Oprogramowanie do analizy obrazów przeznaczone do badań materiałowych:

W pakietach oprogramowania do analizy obrazów mikroskopowych przeznaczonego do badań materiałowych oferowane są często opcjonalne moduły dodatkowe, które umożliwiają użytkownikom wykonywanie analiz żeliwa zgodnie z wymogami normy ASTM A247, a także różnych norm międzynarodowych.

Obiektyw metalurgiczny o powiększeniu 10x:

Powiększenie obiektywu wymagane do analizy żeliwa.

Kamera cyfrowa CCD lub CMOS o wysokiej rozdzielczości przeznaczona dla danego mikroskopu:

Podczas wyboru kamery cyfrowej do analizy żeliwa, należy przykładać większą uwagę do rozmiaru pikseli lub wynikającej z niego gęstości pikseli, niż do rozdzielczości cyfrowej. Aby zapewnić wystarczającą liczbę pikseli do próbkowania i cyfrowej rekonstrukcji najmniejszego szczegółu, wielu specjalistów stosuje się do „twierdzenia Nyquista”, które mówi, że do próbkowania najmniejszego szczegółu lub rozdzielczości optycznej potrzebnych jest od 2 do 3 pikseli. Uwzględniając fakt, że analiza żeliwa będzie zawsze przeprowadzana przy użyciu obiektywu o powiększeniu 10x (w połączeniu z okularami o powiększeniu 10x = powiększenie całkowite 100x), rozdzielczość optyczna typowej soczewki obiektywu średniej klasy wynosiłaby około 1,1 μm. Oznacza to, że rzeczywisty, skalibrowany rozmiar piksela nie może przekroczyć 366 nm (zapewniając wymagane 3 piksele na najmniejszą rozróżnialną cechę). Na przykład kamera o rozdzielczości 5 MP i rozmiarze piksela 3,45 μm daje skalibrowany rozmiar piksela równy 345 nm (poprzez podzielenie rzeczywistego rozmiaru piksela przez obiektyw o powiększeniu 10x używany z adapterem kamery o powiększeniu 1x). Dzieląc rozdzielczość obiektywu (1,1 μm) przez skalibrowany rozmiar piksela (345 nm), otrzymujemy wartość 3,2. W tym przykładzie do próbkowania najmniejszej rozróżnialnej cechy dostępne jest 3,2 piksela, co spełnia kryteria Nyquista, które określają wymóg od 2 do 3 pikseli na rozróżnialną cechę. Chociaż może to wydawać się skomplikowane, powszechnie przyjmuje się, że do analizy żeliwa zalecane są kamery do mikroskopii materiałowej o rozdzielczości 3 MP lub większej (biorąc pod uwagę rozmiar pikseli większości popularnych przetworników CCD i CMOS).

Ze względu na to, że analizę żeliwa można skutecznie przeprowadzić w trybie skali szarości (w którym ustawienie parametrów progowych jest prostsze niż w trybie kolorowym), wybrana kamera powinna mieć możliwość obrazowania w trybie skali szarości, a nie tylko w kolorze. Ponadto, wybranie kamery, która może osiągnąć wysoką częstotliwość odświeżania w trybie na żywo, może ułatwić ustawianie ostrości lub pozycji próbki.

Zalecane jest stosowanie kodowanej ręcznej lub zmotoryzowanej rewolwerowej końcówki obiektywu. Wybrane oprogramowanie do analizy obrazów powinno umożliwiać automatyczny odczyt powiększenia obiektywu w każdym momencie. Gwarantuje to najwyższy poziom dokładności pomiaru, ponieważ eliminuje się możliwość ręcznego wprowadzenia do oprogramowania nieprawidłowego powiększenia obiektywu.

Do manipulowania próbką i pozycją w obszarze zainteresowania w celu jej obserwacji i analizy wymagany jest ręczny lub zmotoryzowany w płaszczyźnie XY stolik do skanowania.

Wymagany jest komputer PC spełniający minimalne wymagania systemowe dla kamery i oprogramowania do analizy obrazów, a także monitor o wysokiej rozdzielczości.

Procedura

Po wybraniu obiektywu o powiększeniu 10x, przy obserwacji w świetle odbitym metodą jasnego pola, należy manewrować próbką umieszczoną na stoliku XY, aby zobaczyć analizowany obszar zainteresowania.

Zarejestrować obraz cyfrowy przy użyciu oprogramowania do analizy obrazów.

Uwaga: Wiele platform oprogramowania oprócz analizy zarejestrowanego obrazu umożliwia także prowadzenie analizy obrazu na żywo.

Analiza obrazu

Analiza grafitu:

Ustawić poziomy progowe skali szarości w taki sposób, aby oprogramowanie wykrywało grafit na niewytrawianej próbce. W razie potrzeby zmodyfikować wyniki otrzymane dla cząstek (rozdzielić, połączyć, zaznaczyć lub usunąć skupienia grafitu). Oprogramowanie zapamiętuje procentową zawartość grafitu, nazywaną też frakcją grafitu, i wykorzystuje ją do dalszej analizy stosunku ferrytu do perlitu.

Analiza stosunku ferrytu do perlitu:

Ustawić poziomy progowe skali szarości w taki sposób, aby oprogramowanie wykrywało ferryt. Ze względu na to, że grafit i perlit mają podobne wartości skali szarości, na tym etapie uwzględniana jest procentowa zawartość grafitu określona podczas analizy grafitu. Aby zapobiec błędnemu wykrywaniu jasnych przestrzeni w perlicie jako ferryt, przed rozpoczęciem analizy można zastosować filtr morfologiczny.

Obraz jest analizowany zgodnie z wymogami określonymi w wybranej normie. Dane wynikowe są zapisywane w arkuszu kalkulacyjnym bezpośrednio w oprogramowaniu do analizy obrazów.

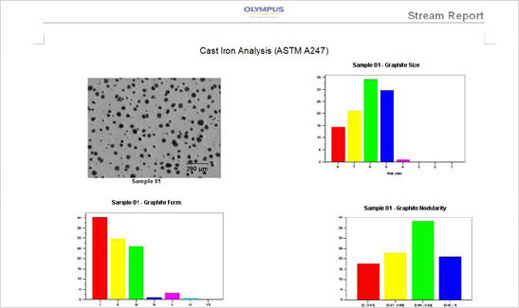

Na podstawie wstępnie zdefiniowanego przez użytkownika szablonu automatycznie generowany jest raport zawierający wyniki analizy, obsługujący obrazy żeliwa oraz odpowiednie dane.

Przykład automatycznie wygenerowanego raportu zawierającego odpowiednie obrazy i wyniki analizy

Podsumowanie

W odróżnieniu od dotychczasowych technik, w których operatorzy ręcznie dokonywali wizualnej oceny rozmiaru, postaci, skupień i rozmieszczenia grafitu, nowoczesne oprogramowanie do analizy obrazów mikroskopowych przeznaczone do badań materiałowych umożliwia precyzyjne i powtarzalne obliczanie parametrów grafitu, jako że interwencja człowieka jest ograniczona do minimum. Wiele pakietów oprogramowania zostało opracowanych w taki sposób, aby spełniać wymogi określone w normie ASTM A247, a także w różnych normach międzynarodowych, oraz aby umożliwić łatwe wdrożenie ich w laboratorium. Ponadto, poza analizą, wiele pakietów oprogramowania umożliwia automatyczne generowanie raportów na podstawie danych analitycznych, a także zapewnia zintegrowaną bazę danych do archiwizacji i szybkiego wyszukiwania obrazów i związanych z nimi danych. Podczas rozważania zakupu gotowego do użytku rozwiązania dla automatycznej analizy żeliwa, kluczowe znaczenie ma bezpośrednia współpraca z doświadczonym producentem mikroskopów do badań materiałowych, ponieważ może on pomóc na każdym etapie tego procesu, od wyboru sprzętu aż do jego uruchomienia.

Uwaga: Sferoidalność żeliwa można również zmierzyć metodą ultradźwiękową, bez konieczności przygotowywania powierzchni próbki. Aby uzyskać szczegółowe informacje, kliknij tutaj.

Bibliografia

Carmo Pelliciari, dr inż., Konsultant ds. metalurgii

Miguel Angel Yescas-Gonzalez i H. K. D. H. Bhadeshia, Uniwersytet Cambridge

Norma American Society for Testing and Materials (ASTM) A247

ASTM International, 100 Barr Harbor Drive, PO Box C700, West Conshohocken, PA, 19428-2959 USA