DTEC有限公司是一家位于德国法兰克福莱茵-美因的无损检测(NDT)设备供应商。该公司专门为铁路轮对的缺陷检测和火车的状态监测提供交钥匙解决方案。

DTEC有限公司使用先进的相控阵超声检测(PAUT)技术和机器视觉,创建了智能型自动化系统,为保障铁路安全提供检测服务。

DTEC有限公司的自动化检测系统解决方案用于执行以下检测任务:

- 在铁路边检测火车轮

- 在轮对装于火车上时,对车轮和车轴进行在役检测

- 在将轮对从火车上拆下时,对车轮和车轴进行常规维护

在铁路维修站和车间,专门的自动化车轮检测系统(WIS)可以探测到高速列车、机车和其他车辆的车轮和车轴上的制造缺欠、缺陷和疲劳裂纹。这些先进的WIS系统使用奥林巴斯的FOCUS PX PAUT仪器。

“奥林巴斯FOCUS PX使我们的明星产品:台面下轮对超声检测系统(UW-UT,德文简称为UFPE),脱颖而出,成为现代铁路维修站采用的出色解决方案。“这种解决方案无需将轮对从机车上拆下,就可以检测车轮上的疲劳裂纹,” DTEC有限公司的总工程师Eric Peng博士说。

挑战:在不拆卸轮对的情况下对轮对进行检测

在火车上,轮对部件承受着最高的载荷。车轮和轨道都容易受到滚动接触疲劳(RCF)的影响,即由于滚动车轮和轨道之间的接触应力而产生裂纹。滚动接触疲劳会诱发车轮踏面的剥落和脱壳缺陷。一些表面以下和内部的缺陷会沿周向发展,导致轮辋失去大块的材料。轮辋上缺失大块材料非常危险,可能会导致脱轨。监测轨道与车轮的接触情况,以及车轴的连续循环应力,有助于防止部件产生缺陷,避免发生故障。

铁路运营商可以使用传统的超声检测(UT)技术对火车车轮定期进行无损检测。然而,采用手动UT方法,检测人员无法实现车轮的360度全方位缺陷探测,这主要是因为火车底盘的结构较为复杂。

除了手动UT的不便之外,这种检测工作通常安排在夜班,以减少对车辆运行时间的影响。在某些情况下,必须从车辆上拆下轮对,从而会成指数倍增加工作量、时间和成本。DTEC有限公司面临的挑战是,打造一种高效、准确、可靠、自动的UT系统,在不从车辆上拆下车轮的情况下完成车轮检测。

高速列车车轮的UT检测要求

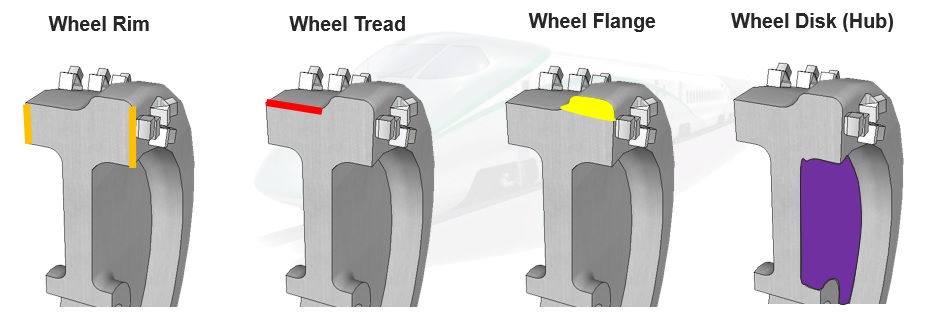

速度是高速列车的一个关键特性,但安全性和稳定性也缺一不可。车轮作为高速列车的关键部件,在维护过程中需要多加关注:必须对踏面、法兰、轮辋和盘面彻底检测,以确保车轮的完整性。“要覆盖车轮上所有具有不规则表面的关键区域,需要一套采用不同超声技术的系统,”Eric说。

车轮上具有不规则表面的关键部位

表1显示了在对高速列车车轮进行轻型维护时UT检测所需覆盖的范围,包括所需的UT探头类型、配置和耦合。Eric说,“一开始,我们考虑在系统中使用总共62个常规UT探头来完成这项工作。但是,在底盘区域没有足够的空间实现这种探头布置。”

表1

| 探头类型 | 耦合位置 | 目标区域 | 目标缺陷 |

|---|---|---|---|

| 双晶 | 车轮踏面 |

轮辋

轮盘 |

内部缺陷

周向裂纹 |

| 车轮的后轮辋 | 轮辋 | 内部缺陷 | |

|

角度声束

(脉冲回波型) | 车轮踏面 |

轮辋

轮盘 | 放射状裂纹 |

| 车轮的后轮辋 | 轮辋 | 倒角处的裂纹 | |

|

角度声束

(一发一收型) | 车轮踏面 | 轮盘 | 周向裂纹 |

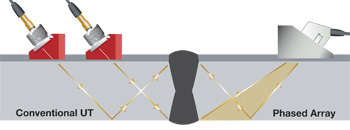

相控阵超声检测(PAUT)使用包含一组(一列)超声换能器(晶片)的探头。超声相控阵系统可被用于几乎任何在传统意义上可以使用常规超声探伤仪的检测应用中。相控阵技术优于常规超声技术之处在于它可以使用阵列中的多个晶片偏转、聚焦和扫查声束。

相控阵检测对比传统超声检测。使用单个探头以多个角度和深度检测焊缝的能力提高了探测到异常情况的概率。

相控阵探头的占地面积小,且能够以电子方式扫射声束,因此可在机械扫查受限的情况下,轻松完成对部件的检测,如底盘中的车轮。其缺点是相控阵探头技术通常较为昂贵,操作人员可能需要额外培训才能使用这项技术。然而,较高的成本经常会因PAUT系统可提供更大的灵活性和更高的检测效率而得到补偿。

通过集成奥林巴斯PAUT技术,DTEC有限公司的UW-UT系统所使用的探头数量,与使用传统UT探头相比,约减少了一半。探头的承载装置更加紧凑,并且还与他们需要检测的许多不同类型的车轮相兼容。

轮对检测解决方案:自动FOCUS PX和FocusPC驱动系统

FOCUS PX数据采集单元是一款专为自动检测系统而设计的高性能常规UT和PA仪器。其外壳坚固,无需进气,经过测试,可在恶劣的生产环境中长时间运行。它具有可扩展性,易于集成,且可快速编程。

FocusPC软件提供强大的检测性能、高级分析工具,以及完全可以自行定制的显示。它最多可同时驱动4台FOCUS PX采集单元,并可将数据合并到由用户定义的显示中。FOCUS PX和FocusPC系统的特性,如大数据文件存储、灵活的压缩和数字化速率,以及有条件的A扫描保存,可在不中断检测序列的情况下对大型工件进行检测。

集成应用:台面下轮对超声检测系统

DTEC有限公司的UW-UT(或UFPE)是一种用于轻型维护的全自动超声车轮检测系统。当火车停在维修轨道上时,UW-UT系统在火车底盘下运行,自动提升并旋转每个轮对。

同时,双胞胎机器人将PA探头定位在两个车轮上。在不到一分钟的时间内,随着轮对旋转一圈,FOCUS PX仪器获取超声数据,并将其传输到定制的WIS软件程序中。一分钟后,检测报告就会自动做好,可供操作人员查看。

DTEC有限公司的UW-UT系统的主要特性:

- 自动定位和检测

- UT数据采集:≤1分钟/轮

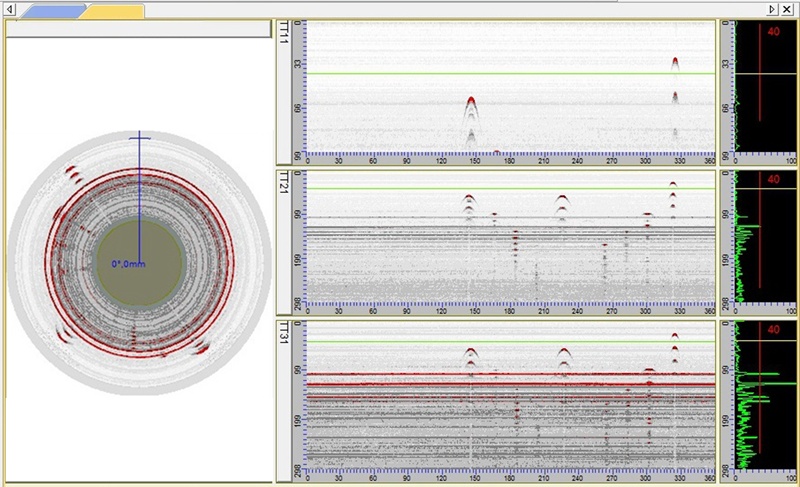

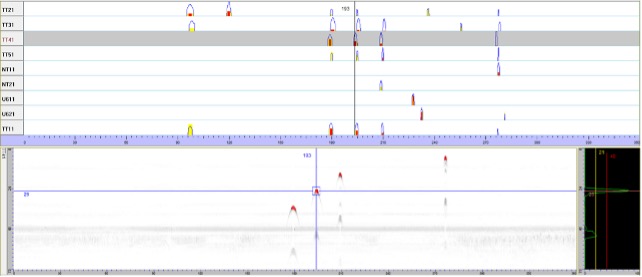

- A扫描/B扫描、带状图、车轮侧视图的数据分析

- 缺陷探测能力:

- 轮辋中的等效缺陷:≥ 2 mm FBH(平底孔)

- 轮辋上的等效裂纹:10 mm × 3 mm

- 轮盘上的等效裂纹:15 mm × 3 mm

- 轮盘中的等效缺陷:≥ 3 mm SDH(横通孔)

|  |

UW-UT系统对校准参考轮对(左图)和车载轮对(右图)进行检测 |

结果:强大的PAUT检测和数据管理

在UW-UT系统中,车轮踏面每旋转1毫米,就会同时触发多个超声声束组(或聚焦法则),对每个车轮进行50次A扫描。要检测一个直径为920毫米的轮对,需生成A扫描的总数量约为 30,000。这就需要一个功能强大的仪器来实时进行数据采集和数据传输,如奥林巴斯FOCUS PX单元。

由于每次检测都会收集大量的数据,因此DTEC有限公司为他们的操作人员制定了专门的数据管理方案:

- 带状图用于可应用自动报警的通道,操作人员可以选择带状区域来接收相关的B扫描和A扫描数据。

- 对于需要手动确认的通道(例如用于检测轮盘的通道),可通过将多个B扫描组合在一起的方式创建车轮的侧视图,且这些B扫描需根据车轮直径进行校正。

- 操作人员可以通过带状图和车轮的侧视图轻松查看车轮中是否存在缺陷,然后他们再使用A扫描和B扫描来确定缺陷的详细信息,如位置、深度和严重程度。

- 当操作人员使用鼠标在B扫描中的缺陷周围单击并拖动窗口时,这些数据(位置、深度等)会自动计算出来。

带状图、A扫描和B扫描的相关分析

全自动、先进的PAUT技术和强大的数据管理功能助力DTEC有限公司打造出易于操作的智能化UW-UT系统。自2009年以来,已在现场安装了130套UW-UT系统,成功探测到大量的车轮疲劳裂纹。用车床去除了裂纹后,这些车轮可以安全地重新投入使用。

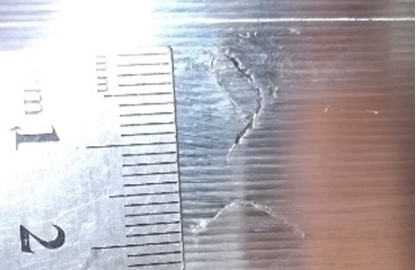

|  |

踏面重修之前(左图)和之后(右图),车轮上疲劳裂纹的情况 |

将FOCUS PX系统解决方案应用于其他铁路轮对维修的应用中

DTEC有限公司还开发了一种用于检测拆下轮对的超声检测(DW-UT)系统。这种系统使用的超声技术类似于UW-UT系统使用的技术,不同的是其检测的是拆下来的轮对。

|  |

对拆下的轮对和实心轮轴进行检测的超声检测系统 |

通过采用奥林巴斯的技术和仪器,DTEC有限公司成功打造了高效率、智能型、自动化的解决方案,有助于确保铁路行驶更安全、更智能。

相关内容

联系我们