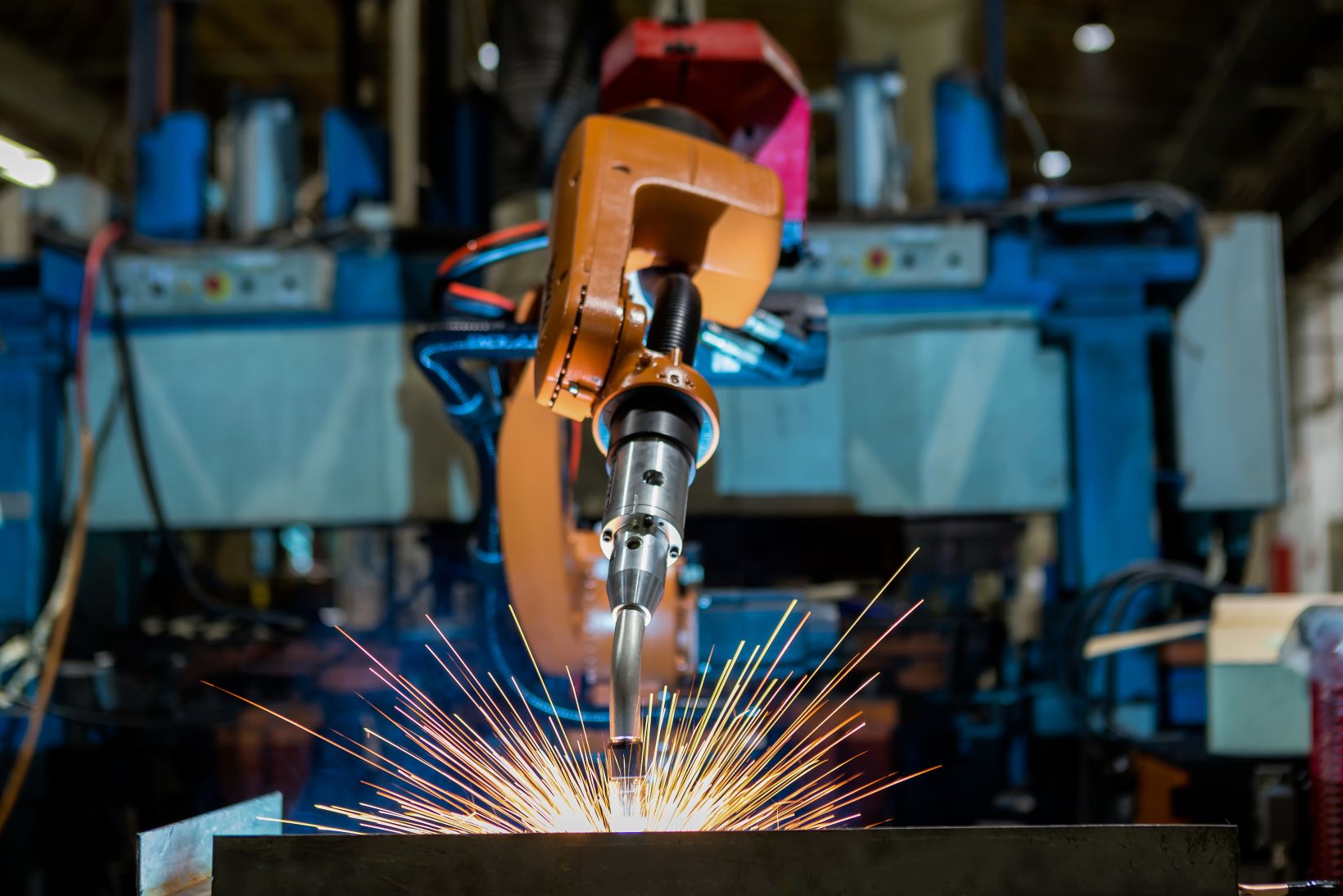

Spawanie laserowe to wydajna i precyzyjna metoda spawania, w której jako źródło ciepła wykorzystywana jest wiązka laserowa o wysokiej gęstości energetycznej. Obecnie metoda spawania laserowego jest wykorzystywana głównie do spawania części cienkościennych, które są szeroko stosowane w wysoce precyzyjnych działach produkcji, np. w przemyśle samochodowym, stoczniowym i lotniczym.

Przemysł wytwórczy podlega ciągłym zmianom, w miarę jak przedsiębiorstwa wprowadzają innowacje i tworzą coraz więcej produktów zaawansowanych technologicznie. Inteligentne metody produkcji są coraz częściej stosowane, przy czym ciągle zwiększają się wymogi dotyczące produkcji. W celu spełnienia tych wymogów producenci skłaniają się ku metodzie automatycznego spawania na linii, gdyż umożliwia ona wysokowydajne, szybkie spawanie części.

Zalety i wady automatycznego spawania

Zalety spawania automatycznego to zwiększenie szybkości i zmniejszenie kosztów pracy, przy jednoczesnym zapewnieniu poziomu wydajności produkcji, którego nie można osiągnąć w przypadku spawania ręcznego. Przy spawaniu tą metodą mogą jednak wystąpić wady, takie jak porowatość, nieprawidłowe spoiny i pęknięcia, które wpływają na jakość produkcji.

Wydajność ręcznych metod kontroli obrabianego elementu i detekcji jego wad zwyczajnie jest zbyt mała w stosunku do wydajności zautomatyzowanej linii produkcyjnej. W związku z tym konieczne jest wdrożenie szybkiej metody detekcji, takiej jak technika prądów wirowych, umożliwiającej błyskawiczną, sprawną inspekcję obrabianego elementu na linii produkcyjnej.

Na czym polega badanie techniką prądów wirowych?

Badanie techniką prądów wirowych, znane również jako badanie ECT, to metoda badań nieniszczących oparta na indukcji elektromagnetycznej, która jest stosowana w odniesieniu do materiałów przewodzących prąd. Metoda ECT charakteryzuje się wysoką czułością na małe pęknięcia i umożliwia szybką detekcję wad powierzchniowych oraz umiejscowionych blisko powierzchni.

Sonda prądowirowa nie musi się stykać z badanym obiektem i może być wykorzystywana do badania przewodników o skomplikowanych kształtach i rozmiarach. Podczas badań ECT nie jest konieczne stosowanie substancji sprzęgającej, co zwiększa szybkość detekcji i sprawia, że jest to efektywna metoda inspekcji części na zautomatyzowanej linii produkcyjnej.

Prądowirowe systemy do detekcji składają się z defektoskopu prądowirowego, sondy, komputera głównego i układu sterowania ruchem. Po zintegrowaniu defektoskopu z linią produkcyjną producenci mogą w pełni korzystać z defektoskopii „na linii” i uzyskiwać wyniki w czasie rzeczywistym.

Kluczowe elementy systemu do badań prądowirowych

Poniżej omawiamy główne elementy systemu do badań prądowirowych:

1. Defektoskop prądowirowy

Nasz defektoskop prądowirowy NORTEC™ 600 łączy w sobie wysokowydajne układy cyfrowe i zaawansowaną technologię. Defektoskop jest wyposażony w wyświetlacz VGA o przekątnej 5,7 cala i umożliwia prezentację sygnałów w trybie pełnoekranowym, zapewniając dobrą widoczność i wysoki kontrast przy większości warunków oświetleniowych. Integracja defektoskopu NORTEC 600 z linią montażową jest bardzo łatwa.

Defektoskop prądowirowy Olympus NORTEC 600

2. Sonda prądowirowa

Sonda prądowirowa, w którą wyposażony jest defektoskop, umożliwia producentom prowadzenie ekonomicznej i efektywnej inspekcji spoin na linii produkcyjnej. Proces ten jest czysty i nieniszczący, a przy tym nie wymaga usuwania powłok ani warstw tlenkowych, co pozwala zaoszczędzić czas. Sonda jest również czuła na różne rodzaje wad.

Sonda firmy Olympus przeznaczona do inspekcji spoin żelaznych

3. Komputer główny

Komputer główny to standardowy komputer przemysłowy, który steruje procesem detekcji, komunikując się z defektoskopem prądowirowym i układem sterowania ruchem.

4. Układ sterowania ruchem

Układ sterowania ruchem koordynuje ruch pomiędzy elementem obrabianym a sondą, umożliwiając inspekcję wybranego obszaru przy użyciu sondy. Przebiega to w następujący sposób:

Po wysłaniu polecenia rozpoczęcia inspekcji przez komputer główny układ sterowania ruchem przesuwa element obrabiany i sondę do wyznaczonej pozycji. Następnie komputer główny przesyła instrukcje dotyczące badania do defektoskopu prądowirowego, który rozpoczyna pracę.

W tym samym momencie komputer główny przesyła instrukcje dotyczące badania do układu sterowania ruchem, który przesuwa sondę prądowirową w taki sposób, aby przeprowadzić inspekcję całej spoiny. Po ukończeniu inspekcji komputer główny przesyła polecenie zakończenia inspekcji spoiny do układu sterowania ruchem i defektoskopu prądowirowego.

Jeśli podczas inspekcji zostaną wykryte wady, host wyśle sygnał alarmowy do komputera głównego. Po otrzymaniu sygnału komputer główny wyświetli operatorowi komunikat informujący o tym, że w obrabianym elemencie wykryto wady („no-go”, NG) lub nie wykryto wad (OK).

Warto być na bieżąco z zaawansowanymi technikami defektoskopowymi

Coraz więcej producentów przemysłowych wdraża koncepcje Przemysłu 4.0 i inteligentne praktyki produkcyjne, dlatego zastosowanie w przedsiębiorstwie szybkich i połączonych technologii, takich jak system ECT, pozwoli na osiąganie kolejnych poziomów efektywności i zachowanie konkurencyjności na rynku.

Powiązane treści

Webinarium: Ulepszone metody inspekcji spoin ze stali węglowej