O carboneto de silício (SiC) é um material importante no setor de semicondutores, pois é usado em circuitos modernos por suas propriedades técnicas e físicas. Os dispositivos de SiC estão revolucionando os componentes eletrônicos de energia em vários setores, oferecendo maior eficiência, densidade de energia e confiabilidade em aplicações como veículos elétricos, sistemas de energia renovável e acionamentos industriais.

Neste artigo, destacamos como a EEMCO, uma fabricante de materiais de SiC, simplificou seu processo de análise de imagem de wafers de SiC decapados fabricados por meio de uma colaboração com a Evident. Como resultado desse trabalho, nosso software personalizado com recursos de aprendizado de máquina melhorou a precisão e a eficiência da detecção e a caracterização de defeitos nos wafers.

Saiba mais sobre essa inovação e seu impacto em todos os setores.

Aplicações de dispositivos de SiC

Os dispositivos de SiC têm aplicações importantes em três setores: automotivo, de componentes eletrônicos de alta potência e de energia renovável.

1. Automotivo

A demanda por acionadores elétricos em veículos automotivos aumenta rapidamente. Os acionadores elétricos têm uma participação de 60% no mercado e são um fator significativo no setor de componentes eletrônicos de alta potência.1 Isso criou um aumento de demanda por semicondutores de energia de alta eficiência para uso em veículos elétricos e híbridos (EV/HEV).

Essa aplicação sugere o uso imediato de semicondutores de energia baseados em SiC, pois eles têm vantagens claras em comparação com componentes de silício. A maior eficiência e densidade de energia fornecida pelo SiC permite o aumento da autonomia, a redução das dimensões do sistema e carregamentos mais rápidos. Aplicações comuns incluem inversores de alta eficiência, componentes eletrônicos integrados, intensificadores e conversores CC/CC.

Um dos critérios essenciais do uso econômico de cristais únicos de SiC é a união da menor densidade possível de defeitos em um único cristal com o maior wafer de cristal possível (o padrão atual é o de 6 polegadas, sendo que o de 8 polegadas será em breve introduzido). Isso exige o domínio da tecnologia de crescimento de cristais complexos, como a oferecida pela EEMCO.

2. Componentes eletrônicos de alta potência

Uma ampla variedade de aplicações industriais é impulsionada pela necessidade de fontes de alimentação auxiliares. Essas aplicações normalmente incluem acionadores de motor, inversores e equipamento de fabricação industrial (incluindo robôs).

Com propriedades únicas, o carboneto de silício é de grande valor na melhoria da eficiência elétrica, confiabilidade e desempenho desses sistemas.5 Dispositivos comuns que usam a tecnologia baseada em SiC incluem os diodos Schottky (também chamados de diodos de barreira Schottky ou SBDs) para transistores de efeito de campo de junção (JFETs) e transistores de efeito de campo metal-óxido (MOSFETs).

De fato, os SBDs de SiC são amplamente usados em módulos de energia de transistor bipolar de porta isolada (IGBT) e circuitos de correção de fator de energia (PFC). O SiC não só aumenta a eficiência e reduz os requisitos de refrigeração nessas aplicações. Ele também simplifica o design do dispositivo, por reduzir a quantidade de componentes passivos e permitir designs mais simples sem comprometer o desempenho. Essas características também são úteis no setor de TI, especialmente em data centers.

3. Energia renovável

Energia solar, energia eólica e armazenamento de energia renovável são setores que passam por notável crescimento. O setor de energia renovável é um dos que equilibra oferta e demanda como eficiência e eficácia. Embora a energia renovável seja, há muitos anos, uma das aplicações favorecidas para produtos de SiC, o clima atual e a crise de energia aumentaram ainda mais a demanda por fontes de energia alternativas.

Aplicações comuns envolvem dispositivos de potência eletrônica de alta eficiência, como inversores e intensificadores (conversores de energia), assim como componentes essenciais para sistemas de conversão e de armazenamento de energia. As perdas de carregamento comuns de tais dispositivos ficam entre 6 e 9%, valores que podem ser reduzidos drasticamente com a aplicação da tecnologia de SiC.1 A tecnologia de dispositivos baseados em SiC

também reduz a necessidade de designs de circuitos complexos, exigindo menos componentes gerais.

Controle e monitoramento da qualidade do produto final de wafers de SiC

Com a necessidade de tecnologia de dispositivos baseados em SiC em muitos setores, os fabricantes de SiC estão focados em inovação, qualidade e eficiência para seus processos de produção. Um exemplo é a EBNER EUROPEAN MONO CRYSTAL OPERATION (EEMCO), uma startup que se originou da EBNER em 2020.

"A EEMCO é a primeira empresa independente na Europa com o objetivo de fabricar em massa substratos de SiC de 200 mm para o setor de semicondutores", explica Mirko Löhmann, responsável pela engenharia de processos na EEMCO.

Aproveitando 12 anos de experiência em pesquisa e desenvolvimento no design e fabricação de equipamentos de crescimento de cristais, a empresa austríaca desenvolve fornos dedicados para o processo de crescimento de cristal único de SiC 4H, e está dando o próximo passo rumo a bolas e discos de 200 mm.

Em sua instalação em Leonding, Áustria, a equipe de especialistas internacionais da EEMCO cultiva cristais únicos de SiC para o setor de semicondutores.

"Esses cristais são usados em aplicações de alta potência, especialmente no setor automotivo, industrial e de energia renovável", diz Sebastian Hofer, que supervisiona a engenharia de defeitos da EEMCO.

A EEMCO opera um número crescente de fornos em que os cristais únicos de SiC crescem, usando um processo de transporte de vapor físico (PVT), que forma um cristal único em uma fase de vapor do SiC.

"Nossa meta é fabricar produtos estratégicos de alta tecnologia, como a primeira empresa independente europeia a produzir esses tipos de cristais de SiC, para oferecer uma alternativa de alta qualidade para a dependência dos fornecedores nos EUA ou na China", diz Hofer. Löhmann acrescenta, "como produto sustentável e de baixo consumo de energia, o SiC também contribui para a redução das emissões de CO2 em vários mercados e produtos ao consumidor final."

Especialista em discos de 150 e 200 mm de alta qualidade, a EEMCO aproveita tecnologia de fornos e processos patenteada. "Ao longo dos últimos dois anos, solicitamos mais de 30 patentes relacionadas a equipamentos e processos de crescimento de cristal de SiC. Nossa estratégia é crescer cristais únicos de SiC de 150 e 200 mm para fabricação e fornecimento globais de lingotes, com foco principal nos clientes europeus", explica Hofer.

Para controlar e monitorar o processo de produção e a qualidade do produto final, é necessária uma análise 100% óptica de todo o diâmetro de 150 ou 200 mm dos wafers de SiC. Isso apresenta dois desafios:

- Formação de imagens de alta resolução: capturar imagens de alta resolução (1-2 μm/pixel) de todo o wafer é demorado e gera gigabytes de dados para cada wafer.

- Detecção do deslocamento: a análise de partículas tradicional é insuficiente para detectar deslocamentos em grupos e sobreposição. A segmentação simples baseada em limites não tem a precisão para oferecer resultados significativos.

"Precisamos capturar e analisar wafers de SiC decapados completos", diz Löhmann. "Colaboramos com a equipe de Soluções Personalizadas na Evident Technology Center Europe (ETCE) para desenvolver uma solução baseada no software PRECiV™, a plataforma de formação de imagem industrial da Evident que usamos nos nossos laboratórios", ele prossegue. Essa colaboração usa

aprendizado de máquina para melhorar a caracterização de defeitos em wafers de SiC decapados completos.

Personalização de uma solução para análise óptica de wafers de SiC grandes

O Dr. Norbert Radomski e Dr. Sergej Bock, gerentes de solução no Customized Solutions Group (CSG) da Evident Technology Center Europe (ETCE), explicam as vantagens dessa solução personalizada de inspeção de wafer.

"Com a captura e análise de wafers de SiC decapados completos, aumentamos nosso portfólio de soluções para inspeção de wafers.2, 3 Agora, podemos capturar e analisar wafers completos de carboneto de silício decapados de 6 e 8 polegadas", diz Norbert. Sergej acrescenta, "a solução usa aprendizado de máquina para melhorar a caracterização de defeitos. Além disso, a análise é realizada paralelamente à aquisição de dados para melhorar a eficiência."

A solução de inspeção é importante para identificar e caracterizar defeitos que podem ocorrer durante o processo de crescimento do cristal de SiC.

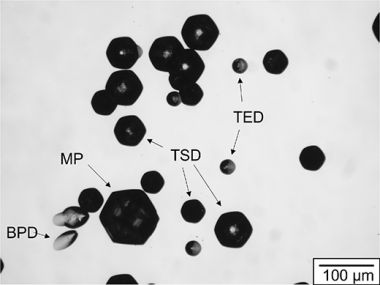

Cristais de vapor do SiC crescem com o método de transporte de vapor físico (PVT), em que um único cristal cresce em uma fase de vapor do SiC. É fundamental controlar o estresse do cristal durante o processo de crescimento para minimizar a extensão das densidades de defeitos, como microtubos (MP), deslocamentos do plano basal (BPD), deslocamentos em rosca de parafuso (TSD) e deslocamentos da borda da rosca (TED).4 Esses defeitos afetam as propriedades elétricas do wafer de SiC. O método de decapagem com KOH derretido é considerado eficaz para caracterizar deslocamentos no SiC.5

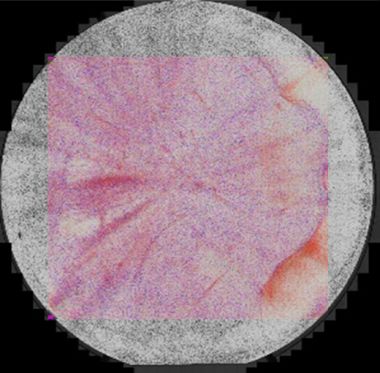

Como exemplo, a Figura 1 mostra vários tipos de defeitos em um wafer de SiC decapado, como microtubos (MP), deslocamentos do plano basal, deslocamentos em rosca de parafuso (TSD) e deslocamentos da borda da rosca (TED).

Figura 1. Imagem de microscópio de defeitos comuns em um wafer de SiC decapado com KOH.6 Fonte da imagem: MDPI.

A solicitação da EEMCO à Evident: para controlar e monitorar o processo de produção e a qualidade do produto final, há a necessidade de uma análise 100% óptica do wafers de SiC completos com 6 ou 8 polegadas de diâmetro.

Esse é um desafio e tanto, diz Norbert: “primeiro, são necessárias imagens de alta resolução (1–2 µm/pixel) de todo o wafer, que demoram para serem criadas e geram gigabytes (GB) de dados por wafer. Depois, a detecção de deslocamentos não pode ser realizada com análise de partículas clássica. Os deslocamentos tendem a se agrupar e se sobreporem, por isso, uma segmentação simples baseada em limite não tem precisão suficiente para oferecer resultados significativos."

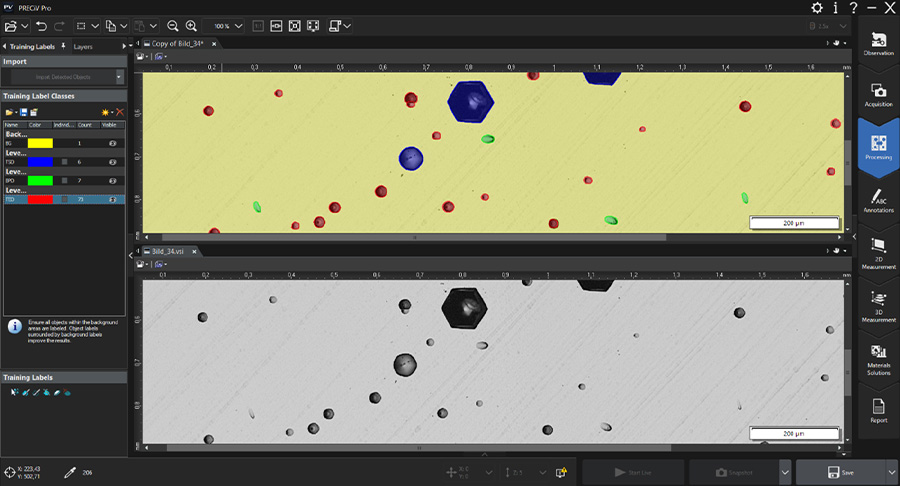

O limite não detecta estruturas específicas nas imagens. Ao contrário, ele detecta vários objetos de uma vez sem diferenciar entre eles7, com base na escala de cinza ou valores de intensidade de RGB predefinidos. Sergej observa que "em contraste, o aprendizado de máquina forma regras para detecção de objetos com base em vários exemplos de representantes de objetos de interesse." A avaliação automatizada, baseada em redes neurais artificiais profundas que aprenderam a classificar as áreas da imagem independentemente dos valores de limite previamente definidos na imagem, torna a análise de imagem mais fácil e mais precisa.7

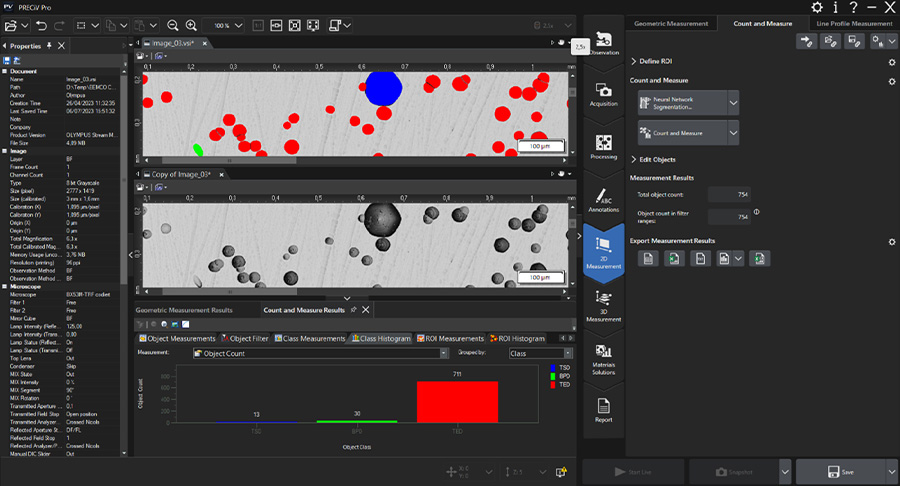

A equipe de Soluções Personalizadas demonstrou que uma abordagem de segmentação que usa uma rede neural treinada corretamente (veja a Figura 2) pode ser usada para separar automaticamente deslocamentos em grupo e sobrepostos (veja a Figura 3), resultando em análise suficiente de densidade de defeitos.

Figura 2. Captura de tela dos rótulos de treinamento de deslocamento (parte superior) e imagem de campo claro de um wafer de SiC decapado (resolução da imagem: 1,095 µm/pixel).

Figura 3. Captura de tela dos deslocamentos detectados produzidos pela segmentação por rede neural (parte superior) e uma imagem de campo claro de um wafer de SiC decapado (resolução da imagem: 1,095 µm/pixel). Observe que os deslocamentos em grupo e sobrepostos estão separados.

No entanto, deve-se notar que tanto o treinamento quanto a execução de uma rede neural exigem muito poder de computação, o que normalmente é fornecido pelas centenas de milhares de cores CUDA (Compute Unified Device Architecture) de uma placa de vídeo NVIDIA habilitada para CUDA.

"Uma imagem total de um wafer de 6 pol. com uma resolução de 1,095 µm/pixel consiste em aproximadamente 4.000 imagens únicas e tem cerca de 25 GB. Calcular a segmentação por rede neural na imagem inteira levaria horas mesmo com a placa de vídeo mais avançada", explica Sergej.

Por este motivo, como o critério de qualidade de um wafer de SiC é a densidade de deslocamentos por área, a abordagem da solução personalizada é dividir o processo em um método de captura e análise usando dois PCs para processamento em paralelo. Isso dobra a produtividade operacional, o que melhora a eficiência.

Norbert explica a solução personalizada geral: "a imagem de todo o wafer capturado pelo sistema de aquisição é armazenada em um local predefinido. Um arquivo de status indica se a imagem está completa e pode ser analisado com a solução de análise de defeitos em wafers baseada em rede neural. Com a solução de análise de wafer, a imagem grande do wafer é dividida em blocos de imagens com dimensões definíveis, e um processo de análise em lote com segmentação por rede neural é aplicado a cada um desses blocos. O cálculo em blocos menores melhora a eficiência. O resultado também oferece um número de densidade de deslocamentos pela área de cada bloco. Como a posição deles no wafer é conhecida, o resultado é um mapa de densidade de todo o wafer."

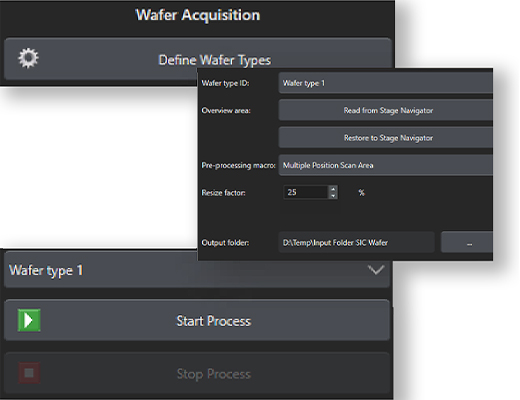

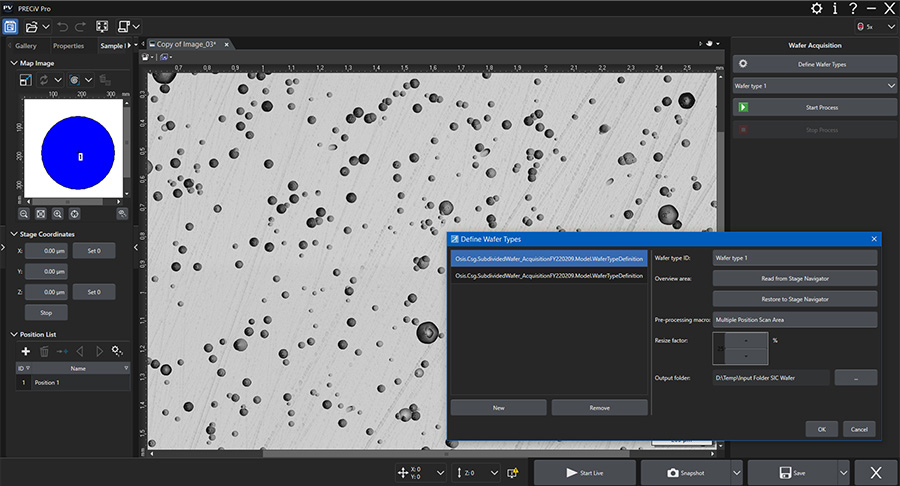

Agora, vamos examinar o fluxo de trabalho da solução personalizada, que começa com a aquisição do wafer (veja a Figura 4).

Figura 4. Captura de tela da solução de aquisição do wafer mostrando a caixa de diálogo de definição do processo de "Definir tipos de wafer".

Veja abaixo as etapas para adquirir uma imagem panorâmica grande de todo o wafer de SiC (veja a Figura 5). O arquivo de imagem resultante (nosso formato VSI proprietário) é então usado no fluxo de trabalho de análise.

Fluxo de trabalho de aquisição do wafer de SiC

Figura 5. Fluxo de trabalho de aquisição personalizado para inspeção de wafers de SiC. | Definir tipos de wafer:

Lista suspensa: selecione as receitas de aquisição predefinidas do ID do tipo de wafer.Iniciar processo: inicia o processo de aquisição predefinido. Na caixa de diálogo de entrada aberta, você define o ID do produto e a contagem de medição (serão incrementados automaticamente). O software então calcula automaticamente a correção Z do plano inclinado com base nos valores Z das três posições da platina. Os valores Z são determinados pelo foco automático.

Parar escâner: interrompe o processo de aquisição. |

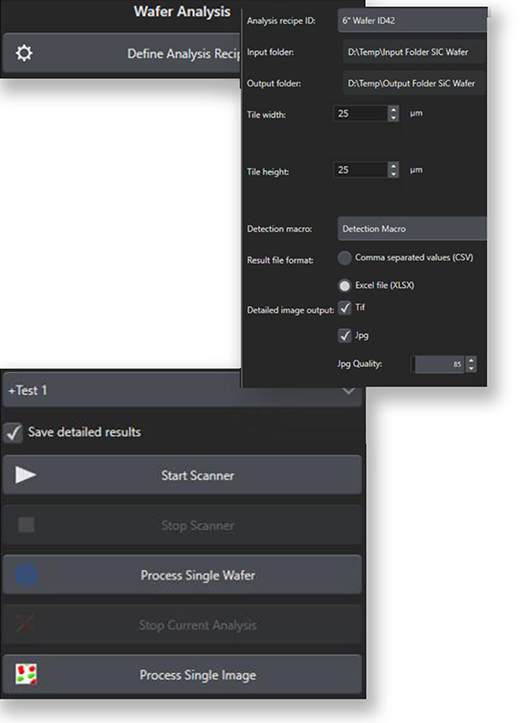

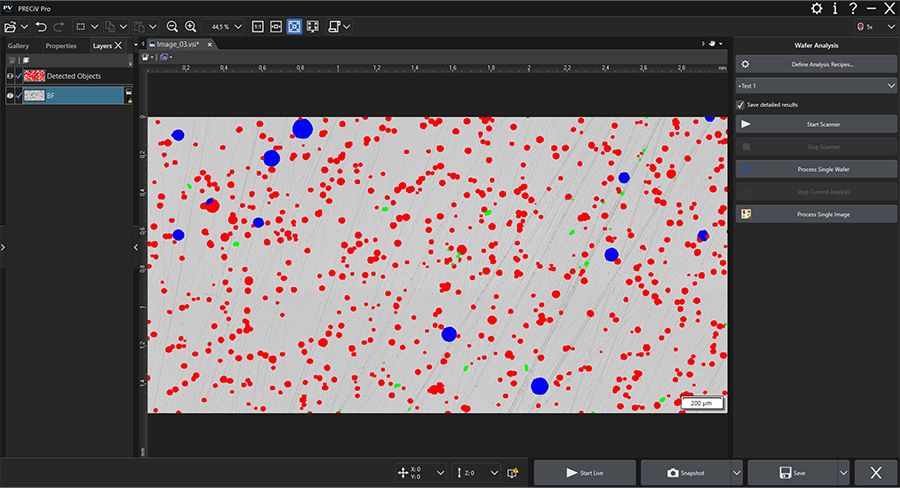

Com a solução de análise de wafer, a imagem grande do wafer é dividida em blocos menores e um macro predefinido (aqui, a solução de contagem e medição com segmentação por rede neural) é aplicado em um processo de lote a cada bloco (veja a Figura 6).

Figura 6. Captura de tela da solução de aquisição do wafer mostrando a caixa de diálogo de definição do processo de "Definir receitas de wafer".

Fluxo de trabalho de análise de wafer de SiC

Figura 7. fluxo de trabalho de análise personalizada para Inspeção de wafers de SiC. | Definir receitas de análise:

Lista suspensa: selecione as receitas de análise predefinidas.Iniciar escâner: confira a pasta de entrada dos arquivos VSI com o arquivo de status associado que indica o status da imagem como capturada (pronta para processamento). Inicie o processo em lote (cortar a imagem em sub-blocos e executar a análise).Parar escâner: interrompe o funcionamento do escâner.Processar um wafer: selecione uma imagem VSI individual para processamento.Parar análise atual: interrompe a análise em andamento.

Processar uma imagem: selecione uma imagem TIF para processamento. |

Resultados da inspeção de wafers de SiC

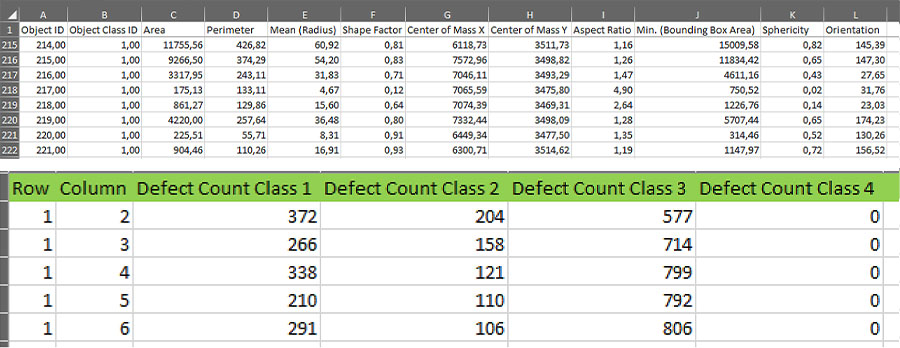

Os resultados podem ser exportados como arquivo CSV ou XLSX para oferecer dados por bloco com informações individuais sobre os defeitos detectados (Figura 8, imagem superior) ou como uma tabela de resumo com classes de defeito por bloco (Figura 8, imagem inferior). Essa primeira planilha contém uma imagem por bloco, com os IDs de objeto (defeitos identificados) e seu centro de massa na direção X, centro de massa na direção Y e vários valores de descrição para suas formas, como esfericidade e orientação.

O arquivo de resumo mostra os IDs da linha e coluna de todos os sub-blocos e as contagens de defeitos individuais por classe. Cada classe representa um tipo de defeito (veja exemplos na Figura 1). Por último, o software oferece uma imagem geral do wafer de SiC (Figura 9) no formato TIF com uma camada de detecção mostrando um código de cor para a classe por defeito. Para documentação, uma imagem JPEG comprimida com sobreposições de detecção

queimadas também é uma opção. Juntas, essas imagens e dados organizados permitem uma análise eficiente dos defeitos em todo o wafer.

Figura 8. Resultados de inspeção de wafers de SiC exportados como arquivo CSV ou XLSX oferecem detalhes sobre defeitos, incluindo contagem por classe, forma e outros parâmetros.

Figura 9. Imagem geral de todo o wafer de SiC.

Conclusão

A colaboração entre a EEMCO e a Evident para simplificar os processos de aquisição e análise de imagens para wafers de SiC decapados demonstra nosso compromisso com a inovação e a qualidade na fabricação de SiC. Por meio de software personalizado e aprendizado de máquina, a caracterização de defeitos em wafers de SiC melhorou significativamente, pavimentando o caminho para melhor qualidade e desempenho do produto em diversas aplicações. Como a demanda por dispositivos baseados em SiC não para de crescer, tais esforços colaborativos exemplificam a dedicação do setor em atender aos desafios tecnológicos em evolução e impulsionar a era de componentes eletrônicos sustentáveis e de alto desempenho.

Referências

- “EEMCO Applications.” 2021. EEMCO.

- Bock S. e Radomski N. 2022. “Optimizing Wafer Inspection with Advanced Microscopy and Image Analysis.” Electronics Today.

- Bock S. 2023 “Optimize Your Wafer Inspection Microscope and Workflow.” Evident InSight Blog.

- Seldrum T. “Short Overview Etch Pits: High Quality 150 mm SiC Substrates for Power Electronics Application.” Power Electronics Europe. Issue 4.

- Wang et al. 2021. “Micropipes in SiC Single Crystal Observed by Molten KOH Etching” Materials. 14(19), 5890.

- Ou et al. 2023 “Novel Photonic Applications of Silicon Carbide.” Materials. 16(3), 1014.

- Janovsky A. 2023. “The Potential of AI-Based Image Analysis in Metallography and Materialography.” Evident InSight Blog.