Separando partículas metálicas e não metálicas e reconhecendo partículas não contaminantes

Na quinta parte desta série de blog de um total de seis, analisaremos como distinguir partículas reflexivas (consideradas metálicas) de partículas não reflexivas (consideradas não metálicas) e como identificar fibras (partículas não contaminantes). É aqui que a separação de partículas reflexivas e não reflexivas e a identificação de fibras se enquadram no processo geral de inspeção de limpeza técnica:

- Preparação

- Extração

- Filtragem

- Secagem e pesagem

- Inspeção

- Aquisição de imagem

- Detecção de partículas

- Medição e classificação do tamanho das partículas

- Extrapolação e normalização da contagem de partículas

- Cálculo do nível de contaminação

- Definição de código de limpeza

- Verificação de limite máximo de aprovação

- Separação de partículas reflexivas e não reflexivas

- Identificação de fibras

- Revisão dos resultados

- Elaboração de relatórios

Separação de partículas reflexivas e não reflexivas

As partículas metálicas são muito mais duras e podem causar danos muito maiores do que as partículas não metálicas.

As partículas metálicas e não metálicas se distinguem pela forma como a luz incidente reflete nelas. A luz incidente na membrana do filtro e nas partículas não metálicas se propaga unicamente de forma difusa. Independentemente da luz incidente, a luz “refletida” não é polarizada. Mesmo que a luz incidente seja polarizada, não existe qualquer efeito na análise da polarização da câmera. A membrana do filtro é sempre mais brilhante do que as partículas nela contida.

Quando a luz incidente atinge uma partícula metálica, podemos ver um reflexo real. (Este reflexo da luz em uma superfície metálica não altera a polarização da luz.) Esta diferença é explorada no método clássico de inspeção de limpeza. A polarização da luz refletida pode ser analisada na câmera — as partículas metálicas ficam muito brilhantes quando o polarizador e o analisador são configurados de modo paralelo.

O método clássico para detectar partículas metálicas requer duas imagens (Fig. 1). A primeira imagem detecta todas as partículas e a segunda imagem destaca as partículas metálicas. O analisador deve ser rodado 90° entre as duas aquisições de imagem. Esse processo é lento e requer ajustes específicos e o alinhamento das duas imagens.

|  |

Figura 1: Esquerda: Membrana do filtro com todas as partículas detectadas e exibidas em imagens escuras. Direita: Membrana do filtro com partículas metálicas exibidas em imagens mais claras.

Novo processo de imagem

O nosso sistema de inspeção de limpeza técnica CIX apresenta um novo método que coleta toda a informação necessária de uma única vez. Neste método patenteado, o feixe de luz incidente é polarizado. Uma faixa do espectro de luz é alterada na respectiva polarização, usando uma lâmina de retardo; como resultado, a polarização da luz incidente é diferente para as várias cores.

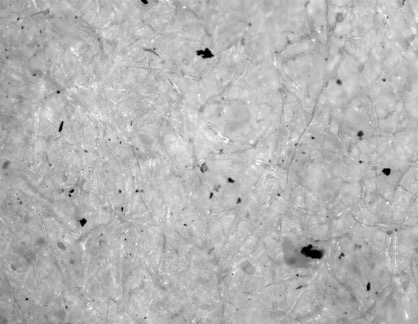

O reflexo difuso de partículas não metálicas na membrana do filtro é idêntico à configuração clássica (Fig. 2). A luz refletida não é polarizada em todas as variações de cores e não precisa ser analisada. A membrana do filtro é mais brilhante do que as partículas escuras nela contida.

Figura 2: Reflexo difuso de partículas não metálicas com o sistema de inspeção de limpeza técnica CIX da Olympus.

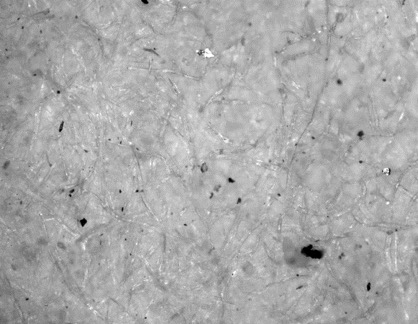

O reflexo real das partículas metálicas também segue o princípio clássico e conserva a polarização da luz (Fig. 3). Mas, uma vez que a polarização de cada cor é conhecida, é possível detectar partículas metálicas diretamente na imagem a cores — as partículas metálicas ficam brilhantes somente para uma cor específica.

Figura 3: Reflexo real de partículas metálicas com o sistema de inspeção de limpeza técnica CIX da Olympus.

Com o sistema CIX, uma imagem a cores é suficiente para separar partículas reflexivas (metálicas) e não reflexivas (não metálicas). Não é necessária a aquisição de uma segunda imagem em combinação com a rotação do analisador. Esse método único permite ganhar tempo e usa uma construção robusta sem quaisquer peças mecânicas móveis e rotativas.

Identificação de fibras

As partículas são impurezas que são lavadas da superfície da amostra. As fibras, por outro lado, têm frequentemente uma origem diferente — como uniformes de trabalho, panos ou poeira do laboratório. As fibras de tecido, geralmente, não afetam o funcionamento do componente técnico. Portanto, devem ser reconhecidas e contadas separadamente durante a avaliação de uma análise da limpeza.

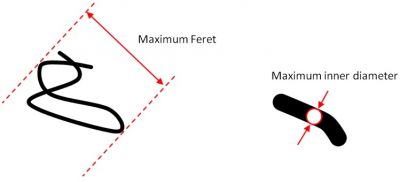

Uma fibra é caracterizada pela sua forma alongada (Fig. 4). A razão de aspecto do comprimento com a largura é chamada de fibrosidade e deve se situar no intervalo de 10:1 a 20:1 (dependendo do padrão em uso). Isso significa que as fibras devem ser alongadas de forma significativa (em comparação com outras medições de fibras, como na investigação de amianto, onde as fibras individuais são retas como uma agulha mas a fibrosidade deve ser somente de 3:1). |

As fibras em uma membrana do filtro podem não ser retas mas dobradas. Por essa razão, uma medição máxima do diâmetro de Feret não garante um bom resultado para o comprimento da fibra (Fig. 5). Como primeira estimativa, o comprimento da fibra pode ser calculado como a relação entre a sua área e o seu diâmetro interno máximo (Fig. 5). Isso é possível caso se considere que a fibra tem a mesma largura sobre o respectivo comprimento total. |

Medições mais precisas do comprimento da fibra seguem o esqueleto da fibra e calculam o comprimento da fibra esticada (Fig. 6). Esse processo é muito lento e não pode ser realizado para todas as fibras detectadas. |

Agora que vimos todos os passos do processo de inspeção de limpeza técnica relacionados com a coleta de imagem e dados, estamos prontos para revisar os nossos resultados e criar relatórios de dados. Consulte a “Revisão de resultados e elaboração de relatórios”, a última parte da nossa série do blog de seis partes “Destrinchando o fluxo de trabalho da limpeza técnica”.

Conteúdo relacionado

Destrinchando o fluxo de trabalho da limpeza técnica – Parte 1

Destrinchando o fluxo de trabalho da limpeza técnica – Parte 2

Destrinchando o fluxo de trabalho da limpeza técnica – Parte 3

Destrinchando o fluxo de trabalho da limpeza técnica – Parte 4