5.2 角度声束检测

Embora as técnicas de feixe linear possam ser altamente eficazes para encontrar falhas laminar, elas não são eficazes ao testar muitas soldas comuns, onde as descontinuidades normalmente não são orientadas paralelamente à superfície da peça. A combinação da geometria da solda, da orientação das falhas e a presença da coroa ou do cordão de solda requerem inspeção pelo lado da solda usando um feixe gerado em ângulo. O teste de feixe angular é de longe a técnica mais usada na detecção de falhas por ultrassom.

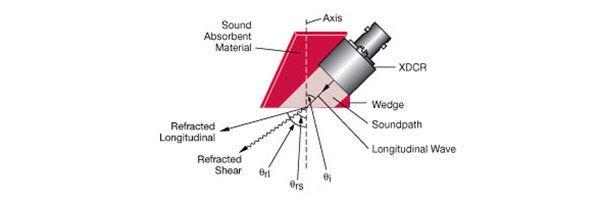

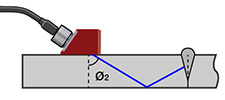

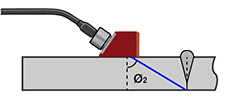

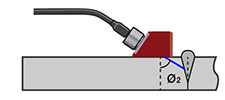

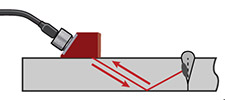

As sondas de feixe angular consistem em um transdutor e um calço, podem ser partes separadas ou construídas em um único alojamento. Eles usam o princípio de refração e conversão de modo em um limite para produzir cisalhamento refratado ou ondas longitudinais em uma peça de teste, como mostrado abaixo.

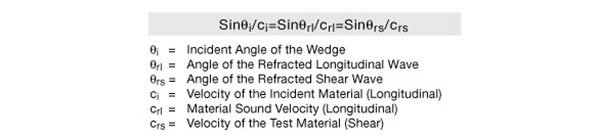

As sondas de feixe angular são mais utilizadas para gerar ondas de cisalhamento refratadas em ângulos padronizados de 45, 60 ou 70 graus no material de teste. O ângulo de incidência necessário para produzir o ângulo refratado desejado é baseado nas velocidades do som no material e é calculado a partir da lei de Snell, com a seguinte equação:

No caso típico de um calço de plástico ou epóxi acoplada ao aço, baixos ângulos de incidência geram componentes longitudinais e de feixe de onda de cisalhamento e existem calços especializados de feixe de ângulo de onda longitudinal. No entanto, em ângulos de inspeção comumente usados, apenas uma onda de cisalhamento primária será gerada, uma vez que a solução da onda L para a equação excederia 90 graus, o que não é possível.

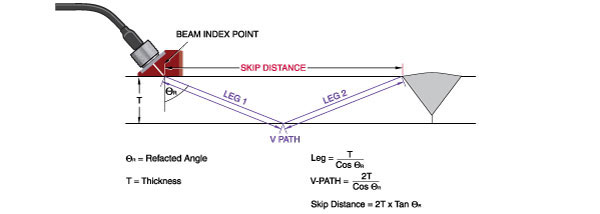

Em inspeções típicas, o feixe sonoro se propaga no ângulo gerado até a parte inferior da amostra e depois reflete para cima no mesmo ângulo. Mover a sonda para frente e para trás faz com que o feixe sonoro rastreie a altura total de uma solda. Esse movimento de varredura permite a inspeção de todo o volume da solda e a detecção de descontinuidades nas linhas de fusão e no corpo da solda.

|  |

|  |

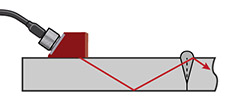

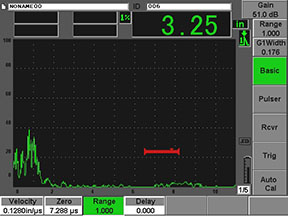

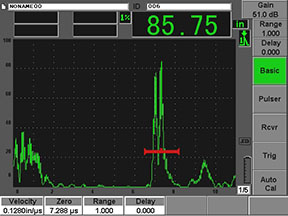

Como no caso do teste de feixe linear, no teste de feixe angular, o operador procura reflexões correspondentes a descontinuidades. Durante a configuração inicial o operador deve anotar todos os ecos que se originam no rebordo da solda ou outras estruturas geométricas. Ecos adicionais que aparecem dentro da zona que representa a solda corresponderiam a uma falta de fusão, trincas, porosidade ou outras descontinuidades cujo tipo, profundidade e tamanho podem ser determinados por meio de análises adicionais.

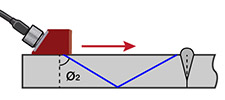

No exemplo abaixo, o feixe sonoro passa por uma solda sem defeitos sem refletir novamente, e nenhuma indicação significativa é vista na tela. Uma descontinuidade dentro da zona de solda, no entanto, causa uma forte reflexão com a zona de interesse marcada pelo portão vermelho.

|  |

|  |