使用AxSEAM扫查器进行纵向焊缝检测

Resumo

As soldas de costura longa são de difícil inspeção com o teste de ultrassom Phased Array convencional (PAUT) por causa da espessuras de suas paredes finas, da orientação do chanfro da solda vertical e da curvatura do tubo. A orientação do feixe ultrassônico é ao longo da curvatura do tubo, o que afeta muito as capacidades de foco acústico e, portanto, reduz a probabilidade de detecção e a capacidade de caracterizar corretamente uma falha. Este artigo apresenta um novo escâner de solda de costura longa, o AxSEAM™ Scanner, da Olympus, que facilita a configuração mecânica e a ação de varredura para inspeção de solda de costura longa. Algumas diretrizes para o planejamento de varredura são fornecidas aqui, tanto para o Phased Array convencional quanto para o método de focalização total (TFM). A ferramenta de planejamento de varredura Mapa de Influência Acústica (AIM) para TFM também é apresentada — que permite ao operador selecionar adequadamente a sonda, o calço e o trajeto de imagem acústica em função das falhas a serem detectadas. Os resultados experimentais são apresentados mostrando uma comparação entre as imagens PAUT e TFM.

1.0 Introdução

A soldagem por resistência elétrica (ERW) é um processo de fabricação que remonta ao início do século XX. O processo inicial usava corrente alternada (CA) de baixa frequência, enquanto a técnica mais recente, por volta de 1970, usa corrente CA de frequência mais alta. As soldas construídas a partir do processo mais antigo estão sujeitas à corrosão da costura e trincas em torno da região da solda [1] devido ao processo de soldagem e à qualidade do aço usado [2]. Enquanto o processo mais novo produz uma solda de qualidade superior, tubos mais antigos ainda estão em serviço e precisam de avaliações periódicas para reduzir — e idealmente eliminar — o risco de falha crítica, que pode resultar em vazamento de óleo [3].

A inspeção das soldas de costura longitudinais (ou longas) em tubos usando o teste ultrassônico Phased Array (PAUT) provou ser um desafio por diversas razões. Por exemplo, em relação ao comportamento do feixe acústico, as interfaces curvas nas quais os feixes ultrassônicos são refratados ou refletidos fazem com que a energia divirja, reduzindo as capacidades de caracterização. Além disso, a orientação relativa entre o feixe acústico de eco de pulso e a falha nem sempre permitem a reflexão de energia ideal para a sonda. Considerando a análise, uma representação de varredura setorial padrão dos sinais torna difícil determinar a posição das várias indicações detectadas no volume da peça, uma vez que a escala usual e o cursor não estão relacionados à peça e à geometria da solda. A este respeito, o método de focalização total (TFM) [4-8], uma tecnologia recentemente aceita [9, 10], pode ser usado para melhorar a qualidade de imagem e caracterização.

Em relação à mecânica, posicionar a sonda na distância desejada da linha central da solda, bem como aplicar uma pressão constante e mínima na sonda é um pouco mais intrincado para inspeção de solda de costura longa do que para inspeção de solda circunferencial. Nesse último caso, existem vários escâneres manuais e semiautomáticos. Esses escâneres são normalmente simples de usar, em parte porque as rodas e as configurações da sonda não são afetadas pelo raio do tubo. Isso difere da configuração de um escâner de costura longa, na qual as rodas e a face inferior dos calços são posicionados ao longo de uma superfície curva.

Figura 1 — AxSEAM™ Scanner em uma configuração de varredura axial em uma seção de tubulação com diâmetro externo de 8 pol.

Este artigo apresenta um escâner e soluções de software para inspeção de solda de costura longa. Os objetivos do AxSEAM™ Scanner (Fig. 1) e as ferramentas de software do detector de defeitos OmniScan™ X3 são de simplificar a configuração mecânica e o processo de varredura para este aplicativo de inspeção e para aumentar a detecção de falhas e caracterização por meio de um melhor planejamento de varredura e imagem. Na seção 2, o AxSEAM Scanner, da Olympus, é apresentado. Embora projetado para inspeção de longa costura, também permite a inspeção de solda circunferencial em uma faixa de diâmetro específica e incorpora recursos como acoplamento e indicadores LED de verificação de velocidade, um botão de início de aquisição e um guia a laser. A seção 3 apresenta algumas ferramentas de planejamento de varredura e as diretrizes para PAUT convencional e para TFM. A seção 4 fornece resultados experimentais, incluindo uma comparação concisa entre as imagens PAUT e TFM e apresenta novas ferramentas de software que permitem uma caracterização de indicação mais fácil. Finalmente, uma breve conclusão é fornecida.

2.0 Descrição e recursos do escâner

A inspeção de tubos na direção longitudinal pode ser mais desafiadora do que a varredura circunferencial, pois uma alteração no diâmetro do tubo tem um impacto maior na maneira como o escâner e as sondas se ajustam à superfície. Isso foi abordado no projeto de alguns escâneres, adicionando vários ajustes complexos, à custa da simplicidade. Desenvolvemos o AxSEAM™ Scanner com o objetivo de facilitar a configuração, minimizando os ajustes necessários ao alterar o diâmetro dos tubos, a separação da sonda ou a orientação da varredura. O AxSEAM Scanner também inclui novos recursos que permitem que um operador realize a varredura sem precisar manipular ou monitorar o instrumento de aquisição.

2.1 Especificações

- Instalação rápida e fácil em uma ampla variedade de diâmetros de tubo:

- Soldas longitudinais: 152,4 mm (6 pol.) de diâmetro externo até plano

- Soldas circunferenciais (Fig. 2)

- 254 mm (10 pol.) de diâmetro externo ou mais com 4 sondas

- 114,3 mm (4,5 pol.) de diâmetro externo com duas sondas

Fig. 2 — O AxSEAM™ Scanner em configurações de varredura circunferencial

2.2 Características principais

Os principais recursos do AxSEAM Scanner são mostrados na Fig. 3 e incluem o seguinte:

- 4 suportes para sondas acomodam as sondas PA e ToFD para executar uma inspeção multitecnológica, incluindo TFM

- Rodas em forma de arco patenteadas adaptam-se a tubos sem ajuste entre diâmetros diferentes

- Rodas magnéticas e sistema de freio para manter a posição do escâner no tubo

- Mecanismos e controles intuitivos de ajuste sem ferramentas

- Manga conveniente para gerenciamento de cabos

2.2.1 Interface e controle do instrumento

O módulo ScanDeck™ do AxSEAM Scanner (Fig. 4) fornece informações importantes para o operador diretamente no escâner e permite a operação remota do instrumento. É fácil de alcançar e fica na sua linha de visão durante a varredura.

- O módulo ScanDeck™ contém dois botões — um botão pode “zerar” o codificador e iniciar a aquisição em qualquer unidade OmniScan™ e o outro botão ativa o guia do laser (Fig. 5).

- Monitore sua velocidade e acoplamento: um indicador LED está vinculado aos canais Phased Array da unidade OmniScan X3 e alerta para perda de acoplamento, outro conjunto de LEDs indica quando a velocidade de varredura excedeu o máximo para evitar a perda de dados. Esse recurso é particularmente útil para a inspeção do método de foco total (TFM), que pode exigir uma menor taxa de aquisição.

O módulo também integra um laser que o operador pode usar para se manter alinhado com a solda ou uma marca que identifica a posição da solda nos casos em que o chanfro da solda não é visível.

Fig. 5 3 O AxSEAM™ Scanner instalado em uma configuração de varredura axial com o guia de laser ativado

3. Ferramentas e diretrizes de planejamento de varredura

O planejamento da varredura é uma parte crucial de qualquer inspeção ultrassônica. Sem um plano de varredura adequado, as falhas podem ser mal interpretadas ou, pior ainda, perdidas. O detector de defeitos OmniScan X3, da Olympus, oferece ferramentas simples para o planejamento de varredura de solda longa, tanto para Phased Array convencional quanto para inspeção TFM. Esta seção apresenta algumas diretrizes e ferramentas de planejamento de varredura que o operador pode usar para criar uma configuração otimizada.

3.1 Phased Array convencional

Dois critérios principais são usados para construir um bom plano de varredura acústica para uma inspeção de solda de emenda longa: cobertura da solda e sensibilidade à falha. O primeiro é relativamente simples de determinar a partir do traçado de raio, mesmo se usando apenas o primeiro e o último raio da varredura setorial — ou linear. O operador só precisa se certificar de que a solda e a zona afetada pelo calor (HAZ) estão posicionadas dentro da zona de traçado de raio exibida. O último critério (sensibilidade à falha) depende não apenas da configuração acústica, mas também das características da própria falha. Por exemplo, uma configuração otimizada para uma falha volumétrica, como inclusão, pode não ser adequada para uma falha vertical, como uma rachadura interna.

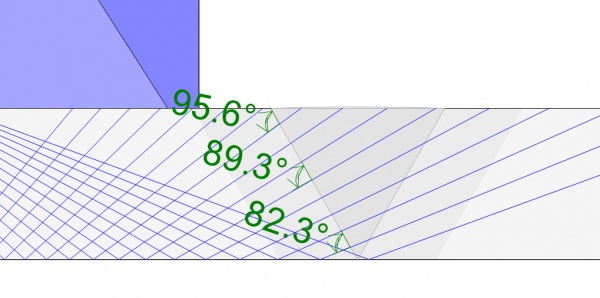

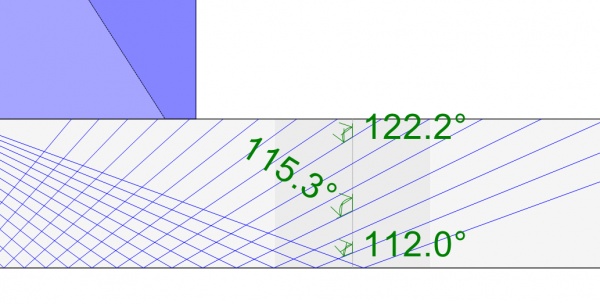

Para aumentar a probabilidade de detecção (POD), o ângulo de incidência do raio acústico nas falhas deve ser o mais perpendicular possível à orientação da falha. Para uma solda de circunferência de chanfro em V típica de 30°, os raios de uma varredura setorial com um ângulo refratado de 40° a 70° atingirão o chanfro de solda em uma orientação quase normal (ver Fig. 6a). Em tal bisel, falhas como a falta de fusão terão uma orientação próxima da orientação do bisel, portanto, uma varredura setorial típica de 40°-70° fornecerá boas capacidades de detecção.

No entanto, para inspeção de solda de costura longa, as falhas são normalmente orientadas verticalmente (ou seja, na direção radial, a partir do centro do tubo). Na Fig. 6b, vemos que o ângulo de incidência dos raios de uma varredura setorial de 40°-70° e o chanfro vertical em uma placa não estão próximos do normal, então eles provavelmente produzirão uma baixa probabilidade de detecção.

No caso de uma solda de costura longa, o raio de curvatura do tubo desempenha um papel na incidência do raio para a solda. Conforme visto na Fig. 6c, os raios de varredura setorial de 47°-60° têm uma incidência próxima de 4 à normal para um bisel vertical de tubo de 114 mm (4,5 pol.) de diâmetro externo (OD). Consequentemente, embora as falhas verticais em uma placa sejam geralmente difíceis de detectar usando o pulso-eco PAUT, essas mesmas falhas em um tubo de raio pequeno podem ser detectadas. No entanto, existe uma ampla gama de diâmetros de tubo e cada diâmetro deve ser tratado de forma diferente. A partir dos exemplos mostrados na Fig. 6, vemos que é bem possível que para diâmetros de médio alcance — por exemplo, um tubo de 20 polegadas — o modo pulso-eco pode não ser adequado para detecção de falha vertical. Outros caminhos de imagem acústica, como modos auto-tandem em que o trajeto do transmissor e do receptor são diferentes, podem ser usados para aumentar a probabilidade de detecção. Esse tipo de modo acústico já é usado para inspeção de solda circunferencial de chanfro J [11] usando PAUT convencional, mas esta técnica produz apenas um único A-scan. No entanto, o método de foco total (TFM) permite a geração de imagens de vários modos acústicos auto-tandem. Esse método de inspeção pode, portanto, aumentar a probabilidade de detecção para inspeção de solda de costura longa.

3.2 Método de Foco Total

O método TFM tem algumas vantagens sobre o PAUT convencional para inspeção de solda de costura longa. A primeira, a região TFM de interesse (ou seja, a grade TFM) pode se tornar fiel à geometria. No detector de defeitos OmniScan™ X3, a grade TFM se ajusta à curvatura da peça, facilitando a interpretação das imagens. Outra vantagem é o foco acústico. Embora existam vários esquemas de focalização para PAUT, a imagem TFM é focada em todos os lugares na região de interesse, eliminando a necessidade de configurar este parâmetro para o operador. E, como afirmado anteriormente, outra vantagem do TFM é a disponibilidade de novos caminhos de imagem, como modos de propagação auto-tandem, que podem ser usados para aumentar a probabilidade de detecção de falha vertical. A desvantagem da imagem TFM reside na menor taxa de aquisição e no fato de existirem múltiplas imagens, cada uma associada a um caminho acústico diferente, que precisam ser analisadas separadamente.

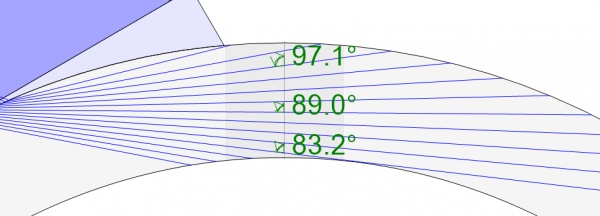

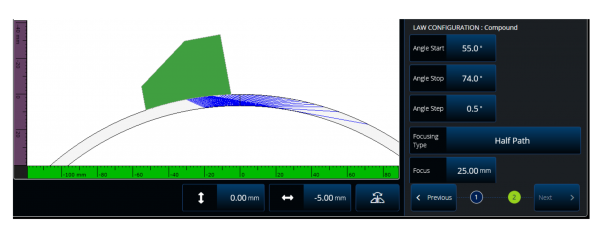

Para o planejamento de varredura, as mesmas considerações descritas para PAUT convencional se aplicam ao método TFM. A visualização do feixe acústico é, no entanto, mais complexa, uma vez que cada píxel da grade TFM é construído a partir da soma de vários feixes elementares. Portanto, as representações de traçado de raio mostradas na Fig. 6 não são adaptadas para TFM. O detector de defeitos OmniScan X3 oferece uma nova ferramenta de modelagem acústica TFM para planejamento de varredura. O Mapa de Influência Acústica (AIM) fornece aos usuários mapas de sensibilidade calculados usando os parâmetros de sonda, calço, peça e falha. Esses modelos AIM são apresentados na Fig. 7 para três caminhos de imagem diferentes (TT, TT-T e TT-TTT). O índice de sensibilidade, que representa a sensibilidade máxima estimada para o mapa em unidades arbitrárias, é fornecido pela ferramenta AIM para dar ao usuário uma base na qual comparar um mapa a outro e selecionar os trajetos de imagem ideais para a inspeção.

4. Resultados experimentais

Esta seção apresenta os resultados PAUT e TFM obtidos em um tubo de 12,75 pol. de diâmetro externo com ¼ pol. de espessura. O tubo é feito de aço carbono e tem uma longa costura de solda com quatro falhas de fabricação. O tubo tem 24 polegadas de comprimento e foi escaneado usando o AxSEAM Scanner. A sonda usada é a 5L32-A31 com um calço SA31-N55S-IHC-COD12.75. O plano de varredura acústica PAUT é apresentado na Fig. 8 enquanto três dos modelos AIM para o plano de varredura TFM foram mostrados na Fig. 7.

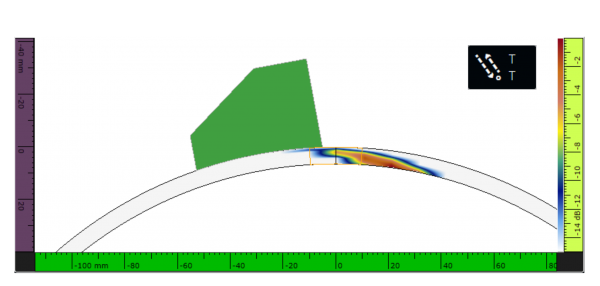

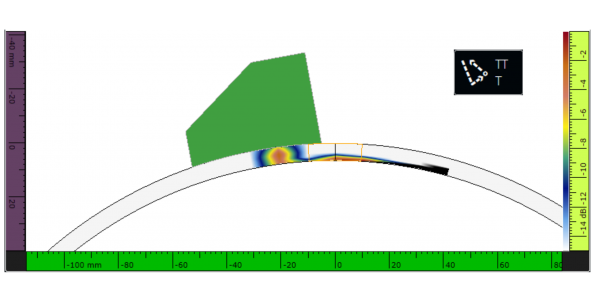

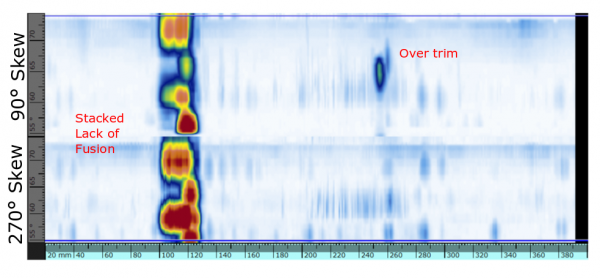

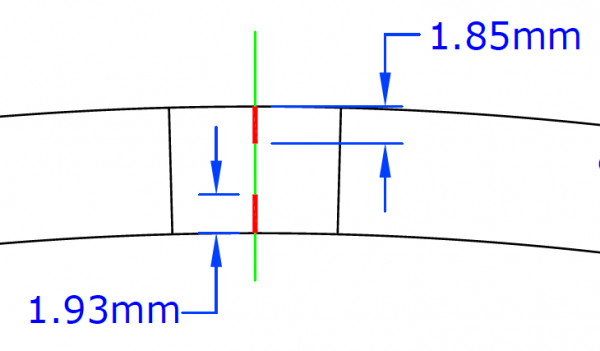

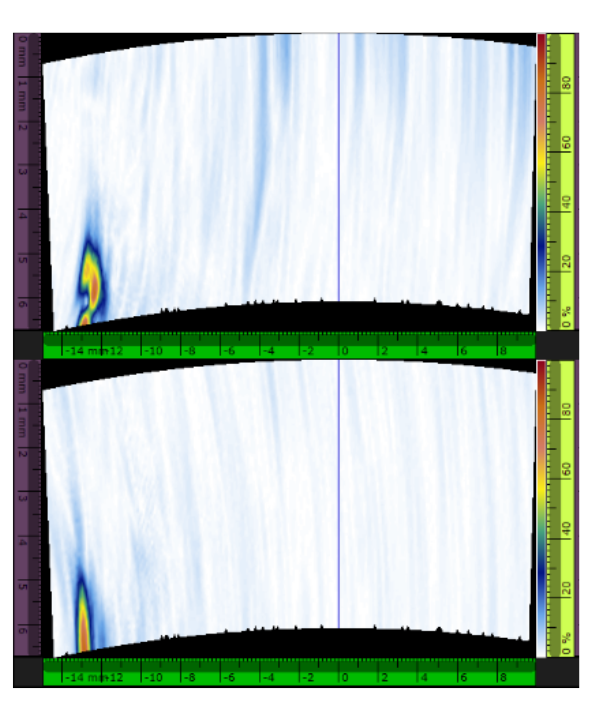

A Figura 9 mostra o PAUT C-scan resultante. Duas falhas são claramente vistas na imagem — a primeira (à esquerda) é uma falta de fusão vertical empilhada e a segunda é um overtrim.

Figura 9 — C-scan (dados bloqueados) no PAUT mostrando duas falhas diferentes, uma falta de fusão vertical empilhada (esquerda) e uma falha de overtrim (direita). Observe que o overtrim só é detectado pelo ângulo de inclinação de 90°.

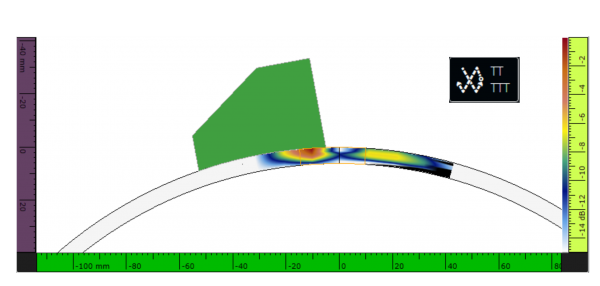

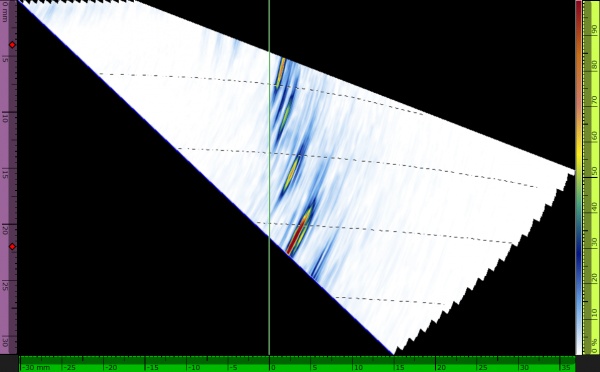

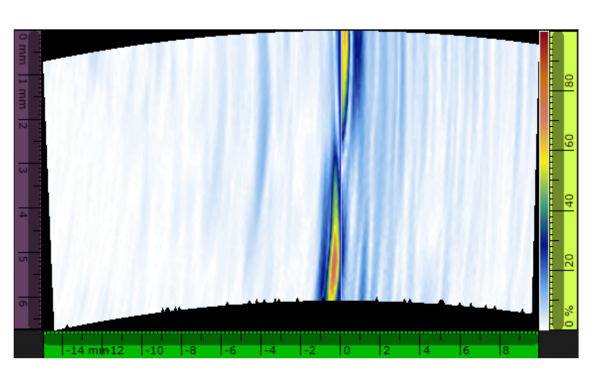

A Figura 10 mostra a falta vertical empilhada de imagens de fusão para PAUT e TFM. Em PAUT, ambas as falhas são detectadas em várias posições de salto. As linhas pontilhadas pretas indicando as posições de profundidade de salto, que são corrigidas para a curvatura, ajudam o operador a posicionar a indicação no volume da peça. A falta empilhada de fusão também é detectada no TFM com o caminho de imagem TT (pulso-eco direto). Como afirmado anteriormente, as imagens TFM são fiéis à geometria, como visto na curvatura da imagem da Fig. 10c.

(a) Falta de fusão empilhada |

(b) PAUT |

(c) TFM: modo T-T |

Figura 10 — Resultados da falta de fusão na pilha (vertical) |

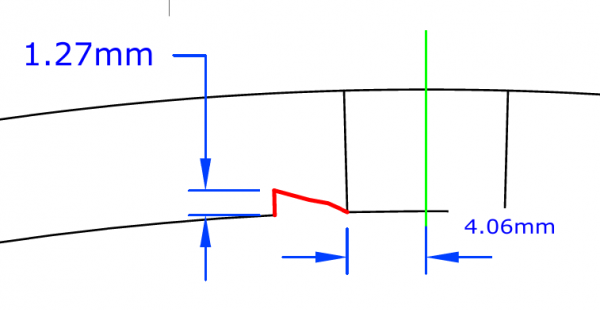

O segundo defeito é uma falha de overtrim perto da HAZ. A parede vertical overtrim é detectada por PAUT convencional na primeira perna (ver Fig. 11b) e pode ser facilmente posicionado no volume graças à sobreposição de salto corrigida. No TFM, dois modos diferentes podem ser usados para criar imagens da falha. O primeiro é o conjunto de onda TT de pulso-eco direto, que é equivalente ao PAUT convencional. O segundo modo é o conjunto de onda TT-T auto-tandem. Com o último, a falha é representada como um entalhe vertical, que corresponde à parede vertical overtrim.

(a) ID overtrim |

(b) PAUT |

(c) Modo TFM: (superior) TT (inferior) TT-T |

Figura 11 — Resultados em uma falha de overtrim |

5. Conclusão

A inspeção de solda de costura longa é um desafio por causa das interfaces curvas nos tubos e tipos de falhas a serem detectadas. Do ponto de vista mecânico, a introdução do AxSEAM Scanner da Olympus facilita esta aplicação, oferecendo uma preparação de configuração mais fácil e uma inspeção mais confiável graças aos indicadores integrados que fornecem o status do acoplamento e o monitoramento da velocidade. O escâner também é versátil o suficiente para ser usado em uma ampla gama de diâmetros de tubos, tanto para costura longa quanto para inspeção de solda circunferencial.

Além disso, devido aos recursos de planejamento de varredura do detector de defeitos OmniScan X3, da Olympus, como o Mapa de Influência Acústica para imagens TFM e vários recursos de análise, incluindo a sobreposição corrigida de salto, a inspeção de solda de costura longa ficou muito mais simples. Foi demonstrado por meio de resultados experimentais que várias falhas podem ser detectadas e caracterizadas mais facilmente com a ajuda de imagens “fiel-à-geometria” fornecidas pelo TFM.

Referências

[1] W. Klas, Welding Processes Handbook. CRC Press, 2003.

[2] S. Aminorroaya-Yamini, H. Edris e M. Fatahi, “Hook crack in electric resistance welding line pipe steel”, p. 11.

[3] M. Atkins, “Failure Investigation Report - Mobil Pipeline Pegasus Rupture.” U.S. Departamento de Administração de Segurança de Transporte, Oleodutos e Materiais Perigosos, março 29, 2013.

[4] C. Holmes, B. W. Drinkwater e P. D. Wilcox, “Post-processing of the full matrix of ultrasonic transmit–receive array data for nondestructive evaluation”, NDT \ & E International, vol. 38, nº 8, pp. 701–711, dezembro 2005, doi: 10.1016/j.ndteint.2005.04.002.

[5] C. Holmes, B. W. Drinkwater e P. D. Wilcox, “Advanced post-processing for scanned ultrasonic arrays: Application to defect detection and classification in non-destructive evaluation”, Ultrasonics, vol. 48, No. 6–7, pp. 636–642, novembro 2008, doi: 10.1016 / j.ultras.2008.07.019.

[6] S. Freeman, P. Li e M. O'Donnell, “Retrospective Dynamic Transmit Focusing,” p. 24.

[7] O. Oralkan et al., “Capacitive micromachined ultrasonic transducers: next-generation arrays for acoustic imaging?”, IEEE Trans. Ultrason., Ferroelect., Freq. Contr., Vol. 49, nº 11, pp. 1596–1610, novembro 2002, doi: 10.1109/TUFFC.2002.1049742.

[8] K. E. Thomenius, “Evolution of ultrasound beamformers,” em 1996 IEEE Ultrasonics Symposium. Proceedings, San Antonio, TX, USA, 1996, vol. 2, pp. 1615–1622, doi: 10.1109/ULTSYM.1996.584398.

[9] ASME Committee, “ASME BPVC.V Article 4 Mandatory Appendix XI Full Matric Capture.” ASME, 2019. ASME-2019

[10] ISO, “ISO/DIS 23865 -FMC-TFM - General Use of TFM-FMC Technique.” ISO 2020

[11] E. A. Ginzel, Automated Ultrasonic Testing for Pipeline Girth Welds. .