次轴聚焦(PAF)楔块系列

Simon Alain

Nicolas Badeau

Calços com foco Phased Array ajudam a diminuir as taxas de rejeição da inspeção, melhorando a resolução da medição do comprimento da falha

Muitos parâmetros da configuração acústica e da inspeção para validação são realizadas em blocos ou placas planas, mesmo que as inspeções sejam realizadas em superfícies curvas. Como o feixe é afetado pelo raio da curvatura nas várias interfaces (por exemplo, a interface do calço para a peça e a interface da parede traseira), a medida da falha em uma placa pode ser bem diferente da medida em um tubo. Para encarar esse desafio, a Olympus desenvolveu uma série de calços com foco no eixo passivo (PAF, sigla em inglês).

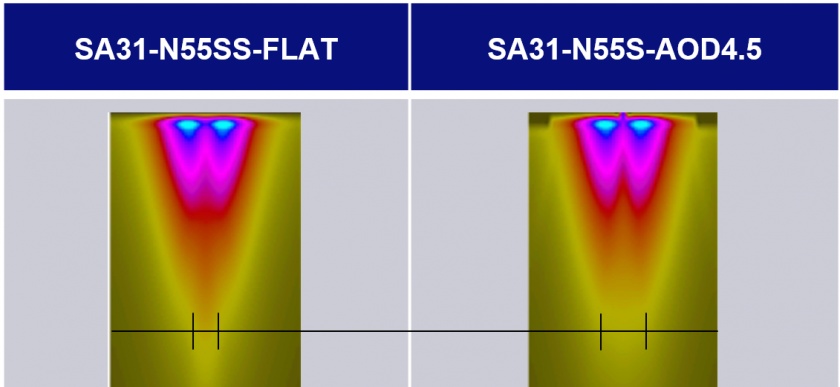

Quando um feixe de ultrassom se propaga através de uma superfície curva, a interface atua como uma lente convergente ou divergente, dependendo da taxa de velocidade do meio. Nas aplicações de END mais comuns, o ultrassom passa de um meio de baixa velocidade (como um calço Rexolite) para um meio de alta velocidade (aço carbono) através de uma interface convexa, como uma superfície de tubo externa. Isso resulta em um efeito de lente divergente, aumentando a largura do feixe. As imagens abaixo (Figura 1) ilustram simulações de feixe (usando o software CIVA), mostrando as diferenças entre o feixe no eixo passivo em uma superfície plana (esquerda) e seu equivalente ao inserir uma superfície de diâmetro externo de 4,5 pol. (direita). O primeiro meio é o Rexolite (velocidade de onda de pressão de 2.330 m/s) e o segundo meio é o aço carbono (velocidade de onda de cisalhamento de 3.240 m/s).

Figura 1: Simulação de feixe em uma placa plana (esquerda) e em um tubo com diâmetro externo de 1 pol. (direita)

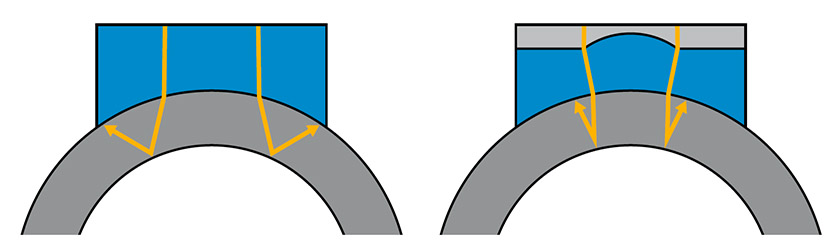

Como ilustrado na Figura 2, a superfície do diâmetro interno (ou parede traseira) do tubo atua como mais uma lente divergente, ampliando ainda mais o feixe.

Figura 2: Trajetória de divergência do feixe para um calço padrão (esquerda) e calço com foco no eixo passivo (direita)

Importância da largura do feixe para a medição do comprimento do escaneamento

Na maioria das aplicações de END, incluindo a inspeção de solda de circunferência, a direção da varredura é no eixo passivo da sonda Phased Array, e a medição do comprimento da falha é realizada usando um sistema codificado. O método de dimensionamento baseado em amplitude mais comumente usado é a técnica de queda de 6 dB. A vantagem desse método é que o comprimento da falha não é afetado pela largura do feixe. No entanto, isso só é verdade se a falha for maior que a largura do feixe. O comprimento medido de uma falha menor que a largura do feixe corresponde à própria largura do feixe. Por exemplo, a indicação mais curta que um feixe de 5 mm de largura pode medir é de 5 mm de comprimento. Isso significa que todas as indicações inferiores a 5 mm foram medidas como se tivessem 5 mm.

Sondas com foco Phased Array

As sondas Phased Array padrão foram historicamente projetadas com elementos planos devido à sua simplicidade e versatilidade. Algumas sondas especialmente projetadas para a inspeção de diâmetros menores apresentam elementos curvos (como curvatura côncava nas sondas de elevação [CCEV]) para neutralizar parte da divergência que ocorre nas interfaces das peças. No entanto, esse valor de curvatura é fixo e, portanto, não é otimizado para uma ampla faixa de diâmetros.

Resultados experimentais

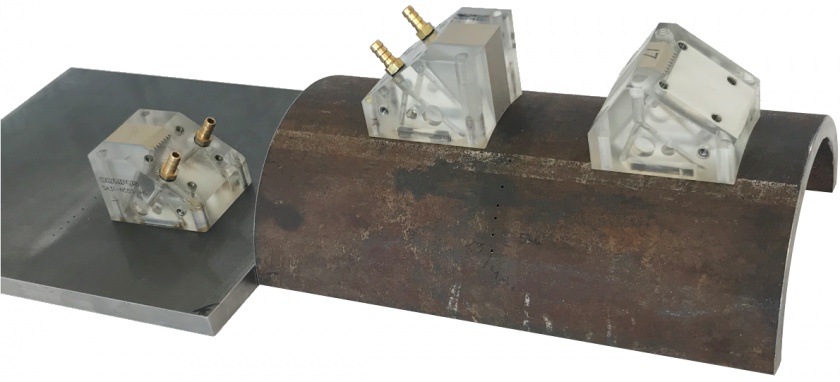

Duas peças foram fabricadas com orifícios verticais de 1 mm de diâmetro, separados por diferentes distâncias. As peças e os calços usados são exibidos na Figura 4. A primeira parte é uma placa (esquerda) e a segunda é um meio tubo (direita) com um diâmetro externo de 4,5 pol. Um calço Rexolite padrão (SA31-N55S-IHC) com uma face inferior plana foi usada para adquirir os dados na placa e dois outros calços com uma face inferior curva correspondendo ao diâmetro da meio tubo foram usados para obter dados sobre a parte curva. Um dos calços curvos foi um modelo Rexolite padrão (SA31-N55S-IHC-AOD4.5), o outro foi um calço de foco composto com foco no eixo passivo (SA31-N55S-PAF18-AOD4.5) com um raio de lente de 18 mm.

Figura 4: Amostra de placa com um calço plano padrão (esquerda) e amostra de meio tubo com um calço padrão e foco no eixo passivo (direita)

O objetivo do experimento foi medir a largura do feixe obtido com os três calços diferentes, usando as reflexões de canto dos orifícios que passam pelo diâmetro interno (golpe direto) e no diâmetro externo (segunda perna), usando a técnica de queda de 6 dB.

A mesma configuração de ultrassom foi usada em todos os três calços: uma varredura linear no ângulo refratado de 55 graus (ângulo natural do calço) na onda de cisalhamento com aberturas de oito elementos usando uma sonda 5L32-A31. As características da abertura ativa da sonda são as seguintes:

- 32 elementos

- Pitch de 0,6 mm

- Área ativa de 19,2 mm

- Elevação de 10 mm

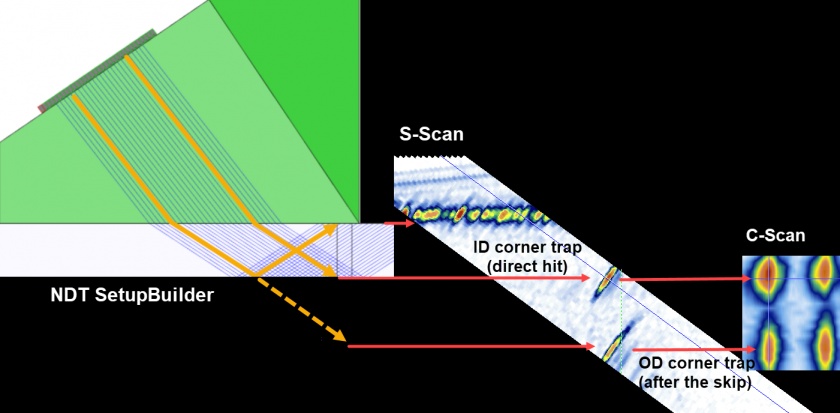

A Figura 5 mostra a relação entre a visualização de C-scan, a visualização de S-scan e a representação de rastreamento de raios. À esquerda, uma visualização do software NDT SetupBuilder mostra os feixes inferiores atingindo o canto do diâmetro externo após uma reflexão na parede traseira e os feixes superiores atingindo o canto do diâmetro interno. Na visualização S-scan (centro), o canto do diâmetro interno aparece mais alta que a armadilha do canto diâmetro externo, pois chega antes. Na visualização C-scan (direita), o canto do diâmetro externo e interno são representados um sobre o outro para cada furo passante na direção da varredura.

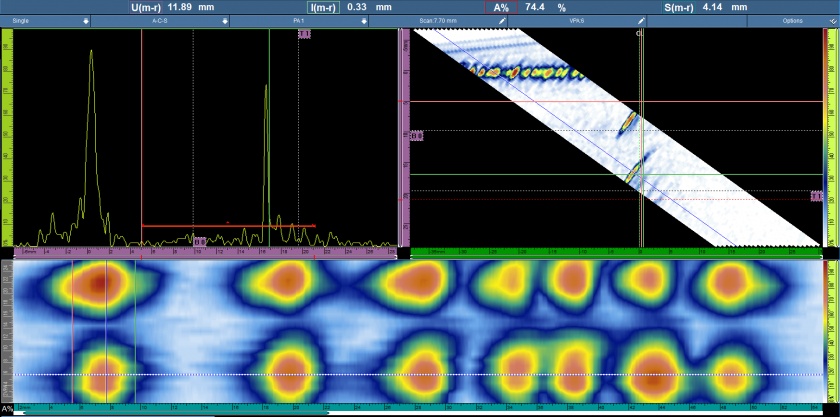

Este primeiro conjunto de dados (Figura 6) foi adquirido com o calço padrão na placa plana. Embora os refletores não sejam perfeitamente uniformes, os diferentes cantos dos sete orifícios de passagem são facilmente identificáveis. As amplitudes nas indicações de diâmetro interno e externo são semelhantes. Utilizando a técnica de queda de 6 dB, a largura do feixe foi medida em 5,0 mm no diâmetro interno e 4,1 mm no diâmetro externo. Os resultados estão resumidos na Tabela 1.

Figura 6: Visualizações de A-scan, S-scan e C-scan dos dados adquiridos com um calço padrão em uma placa plana

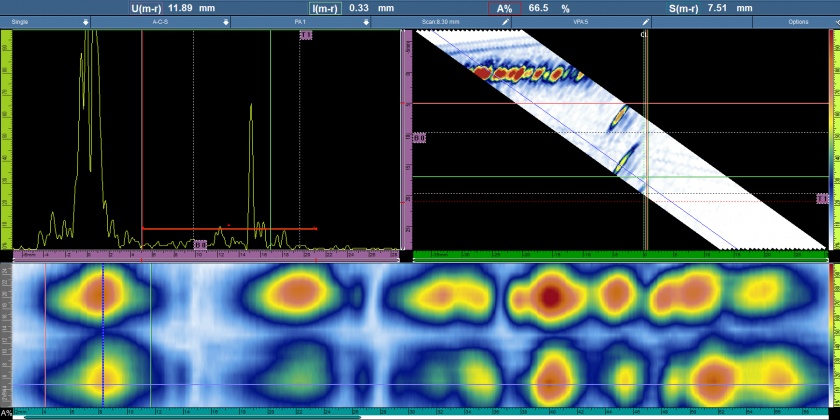

A Figura 7 mostra o segundo conjunto de dados adquirido com o calço padrão na amostra de meio tubo de 4,5 pol. de diâmetro externo. A amplitude do sinal e a representação da falha na visualização C-scan são degradadas em comparação com os resultados anteriores. É difícil determinar a quantidade de indicações distintas presentes na amostra. A medida largura do feixe é de 5,7 mm no diâmetro interno e de 7,5 mm no diâmetro externo. Um feixe que mede 7,5 mm de largura indica que todas as indicações seriam medidas com pelo menos 7,5 mm de comprimento. De acordo com a norma ASME B31, que afirma que o comprimento máximo aceitável do defeito é de 6 mm ou 6,4 mm, dependendo do caso do código, todas as indicações detectadas com esta configuração seriam rejeitadas.

Figura 7: Visualizações de A-scan, S-scan e C-scan dos dados adquiridos com um calço padrão no tubo de 4,5 pol. de diâmetro externo

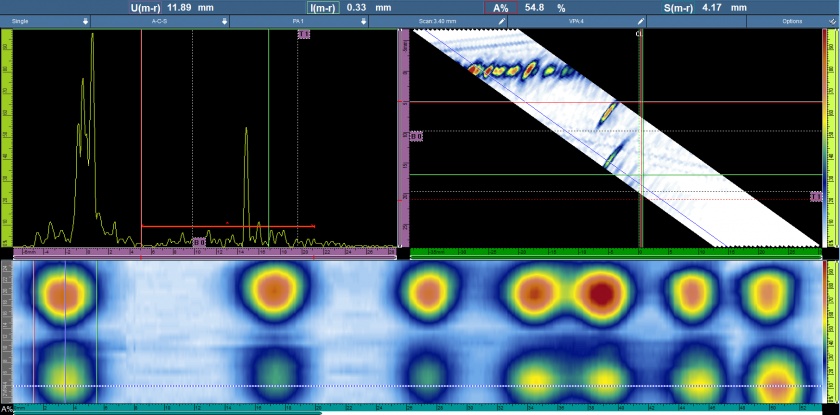

A terceira e última varredura (Figura 8) foi adquirida com uma série de calço com foco no eixo passivo na amostra de meio tubo de 4,5 pol. de diâmetro externo. A visualização de C-scan é bastante aprimorada em comparação com o calço padrão (veja Figura 8). Além disso, a imagem geral é ainda mais nítida do que a adquirida na placa plana. A largura do feixe medido foi de 3,5 mm no diâmetro interno e de 4,2 mm no diâmetro externo.

Figura 8: Visualizações de A-scan, S-scan e C-scan dos dados adquiridos com um calço com foco no eixo passivo em um tubo de 4,5 pol. de diâmetro externo

| Diâmetro interno

[mm] | Diâmetro externo

[mm] | |

|---|---|---|

| Calço padrão — Placa | 5,0 | 4,1 |

| Calço padrão — Tubo | 5,7 | 7,5 |

| Série de calços com foco no eixo passivo —Tubo | 3,5 | 4,2 |

Tabela 1 — Resumo das medições da largura do feixe

Outro efeito da lente no sinal ultrassônico

O material usado para produzir o efeito de lente no calço com foco no eixo passivo foi escolhido com uma impedância o mais próxima possível da do Rexolite para evitar o zumbido acústico na camada superior fina, mas com uma pequena diferença na velocidade acústica para permitir que o feixe focalize.

O teste foi realizado para definir a diferença de ganho entre a nova série de calço com foco no eixo passivo e a série de calço padrão quando a amplitude da indicação é definida em um nível específico. As varreduras foram feitas com os dois calços — padrão e com foco no eixo passivo — usando o modo 250% no detector de defeitos OmniScan™ MX2 em dois orifícios da amostra de meio tubo. No pós-processamento, o ganho numérico foi ajustado para levar cada indicação a 80% da altura da tela cheia. A Tabela 2 apresenta os valores de ganho final em decibéis para cada combinação de indicação e calço. Observe que os níveis de ganho exigidos com o calço com foco no eixo passivo são inferiores aos ganhos do calço padrão, porque a energia está sendo focada.

| Diâmetro interno 1

[dB] | Diâmetro interno 2

[dB] | |

|---|---|---|

| Calço padrão — Tubo | 43,7 | 43,7 |

| Série de calços com foco no eixo passivo —Tubo | 41,6 | 42,3 |

| Diferença | -2,1 | -1,4 |

| Média da diferença | -1,75 | |

Tabela 2 — Diferença de ganho entre o calço padrão e o calço com foco no eixo passivo

Conclusão

O experimento demonstra claramente o efeito negativo da curvatura da peça na capacidade de resolução da medição do comprimento. Graças à nova série de calços com foco no eixo passivo, a divergência do feixe causada pela curvatura externa da peça pode ser compensada usando uma solução simples que é compatível com as sondas Phased Array padrão. Devido à menor largura do feixe resultante, a nova série de calços com foco no eixo passivo pode medir defeitos menores, fornecer imagens mais nítidas, simplificar a interpretação dos dados e diminuir a taxa de rejeição.

Referência

Dados de registro de patentes: Número da publicação: US9952183.

Número do pedido: US14/851739