В данной инструкции по применению вы узнаете, как использовать раздельно-совмещенные (Р-С) преобразователи для измерения остаточной толщины металла.

Обнаружение коррозии с помощью раздельно-совмещенных преобразователей

Главным недостатком конструкций из металла является их подверженность коррозии. Основной проблемой, затрагивающей многие отрасли промышленности, является измерение остаточной толщины стенок трубопроводов или емкостей, подверженных развитию коррозии на внутренней поверхности. Внутренняя коррозия не выявляется при внешнем осмотре, без разборки или резки детали. Стальные несущие строительные конструкции, в частности опоры мостов и шпунтовые сваи, также подвержены коррозии, что уменьшает исходную толщину металла. Если своевременно не проводить контроль таких конструкций, коррозия вызывает их разупрочнение, что может привести к опасным повреждениям и авариям. Для поддержания безопасности и в целях экономии контроль металлических трубопроводов, емкостей или конструкций, подверженных коррозии, должен проводиться регулярно. Ультразвуковой контроль является наиболее эффективным неразрушающим методом контроля коррозии. Коррозионный мониторинг обычно выполняется с помощью раздельно-совмещенных преобразователей.

Теоретическая часть

Корродированные металлические изделия чаще всего имеют неровные поверхности, поэтому при измерении их толщины раздельно-совмещенные преобразователи пользуются преимуществом по сравнению с одноэлементными ПЭП. В основе всех методов ультразвукового контроля лежит измерение времени прохождения звукового импульса туда-обратно в исследуемом материале. Поскольку акустический импеданс металлов отличается от акустического импеданса стекла, жидкостей или продуктов коррозии, таких как окалина или ржавчина, ультразвуковой импульс отражается от противоположной поверхности металла. Толщиномер, настроенный на определенную скорость звука в материале объекта контроля, рассчитывает толщину стенок по простой формуле: Расстояние = (Скорость) х (Время). Большинство приборов, предназначенных для коррозионного мониторинга, измеряют время прохождения ультразвукового импульса до отражающей поверхности и обратно по первому донному эхо-сигналу. Некоторые приборы измеряют интервал между несколькими удовлетворительными эхо-сигналами. Данная техника очень эффективна при измерении объектов с толстым слоем краски или другим аналогичным покрытием, но менее эффективна при выявлении изъязвлений и измерения реальной минимальной толщины корродированных стенок труб или резервуаров. Раздельно-совмещенные преобразователи оснащены излучающим и приемным пьезоэлементами. Эти пьезоэлементы разделены акустическим экраном и установлены на линии задержки под углом к горизонтальной плоскости, обеспечивая угол схождения ультразвуковых лучей, которые пересекаются под поверхностью объекта контроля. Такая конструкция раздельно-совмещенного преобразователя обеспечивает эффект «псевдофокуса», благодаря которому оптимизируются измерения минимальной остаточной толщины корродированного металла. По сравнению с одноэлементными ПЭП, раздельно-совмещенные преобразователи более чувствительны к эхо-сигналам от основания коррозионных изъязвлений, представляющих минимальную остаточную толщину стенки. Также, раздельно-совмещенные преобразователи с большой эффективностью могут быть использованы для измерения толщины объектов с грубой внешней поверхностью. Контактная жидкость, попадающая в лакуны на поверхностях ввода ультразвука, может производить долгие «звенящие» эхо-сигналы границы сред, которые влияют на околоповерхностное разрешение одноэлементных ПЭП. В раздельно-совмещенном преобразователе приемный элемент отсекает этот ложный сигнал. Наконец, раздельно-совмещенные преобразователи могут использоваться для контроля объектов с высокой температурой. Одноэлементный контактный ПЭП в данных условиях может выйти из строя.

Оборудование:

Для контроля корродированных объектов были специально разработаны малогабаритные портативные ультразвуковые толщиномеры. Обычно с этими толщиномерами используются специальные преобразователи, рассчитанные на различные диапазоны толщин и различные температурные условия. В некоторых критических ситуациях, особенно при повышенной температуре объекта контроля, для подтверждения правильности получаемых показаний пользователю может потребоваться видеть отображение ультразвуковых эхо-сигналов. Для таких случаев предназначен ультразвуковой толщиномер 38DL PLUS™, предусматривающий возможность просмотра А-сканов. Для получения более подробной информации обратитесь к характеристикам толщиномера. Еще один инструмент, предназначенный для такого рода контроля — толщиномер 45MG. В случае коррозионного мониторинга, раздельно-совмещенные преобразователи могут также эффективно использоваться с дефектоскопами. Цифровые дефектоскопы серии EPOCH™ Olympus (EPOCH 650 и EPOCH 6LT) отображают полученные значения толщины и А-сканы.

Процедура измерения остаточной толщины с помощью раздельно-совмещенных преобразователей

Ниже приведены общие принципы коррозионного мониторинга, выполняемого с помощью раздельно-совмещенных преобразователей с портативным толщиномером или дефектоскопом. Помните, что во всех случаях скорость звука и смещение нуля прибора должны быть откалиброваны в строгом соответствии с указаниями в руководстве по эксплуатации.

1. Выбор преобразователя

Для любой системы ультразвукового контроля (преобразователь + толщиномер или дефектоскоп) имеется минимальное значение толщины материала, ниже которого правильные показания толщины невозможны. Обычно этот минимальный диапазон указан в соответствующей технической документации. При увеличении частоты преобразователя минимальная измеряемая толщина уменьшается. При контроле корродированных объектов обычно измеряется минимальная остаточная толщина материала, при этом важно знать установленный диапазон используемого преобразователя. Если раздельно-совмещенный преобразователь используется для контроля объекта, толщина которого меньше минимального диапазона данного преобразователя, могут быть получены неправильные эхо-сигналы и отображено неправильное показание толщины. Приведенная ниже таблица содержит приблизительные значения минимальных измеряемых толщин стали для стандартных преобразователей, использующихся с толщиномерами 38DL PLUS и 45MG. Имейте в виду, что эти цифры приблизительны. Точное значение измеряемой минимальной толщины в каждом конкретном случае зависит от скорости ультразвука, состояния поверхности и геометрии изделия. Это значение должно определяться пользователем экспериментально.

Преобразователь | Диаметр | Частота | Разъем | Прибл. мин. толщина | Прибл. мин. радиус | Темп. предел* | ||||

дюйм | мм | МГц | дюйм | мм | дюйм | мм | °F | °C | ||

D790, D790-SM | 0,434 | 11 | 5 | Прямой | 0,04 | 1 | 0,75 | 20 | от -5 до 932 | от -20 до 500 |

D791 | 0,434 | 11 | 5 | Г-образный | 0,04 | 1 | 0,75 | 20 | от -5 до 932 | от -20 до 500 |

D791-RM | 0,434 | 11 | 5 | Г-образный | 0,04 | 1 | 0,75 | 20 | от -5 до 752 | от -20 до 400 |

D792 | 0,283 | 7,2 | 10 | Прямой | 0,02 | 0,5 | 0,50 | 12,7 | от 32 до 122 | от 0 до 50 |

D793 | 0,283 | 7,2 | 10 | Г-образный | 0,02 | 0,5 | 0,50 | 12,7 | от 32 до 122 | от 0 до 50 |

D7912 | 0,295 | 7,5 | 10 | Прямой | 0,02 | 0,5 | 0,50 | 12,7 | от 32 до 122 | от 0 до 50 |

D7913 | 0,295 | 7,5 | 10 | Г-образный | 0,02 | 0,5 | 0,50 | 12,7 | от 32 до 122 | от 0 до 50 |

D794 | 0,283 | 7,2 | 5 | Прямой | 0,03 | 0,75 | 0,50 | 12,7 | от 32 до 122 | от 0 до 50 |

D797-SM | 0,900 | 22,9 | 2 | Прямой | 0,15 | 3,8 | 4,00 | 100 | от -5 до 752 | от -20 до 400 |

D797 | 0,900 | 22,9 | 2 | Г-образный | 0,15 | 3,8 | 4,00 | 100 | от -5 до 752 | от -20 до 400 |

D798 | 0,282 | 7,2 | 7,5 | Г-образный | 0,02 | 0,71 | 0,50 | 12,7 | от -5 до 300 | от -20 до 150 |

D799 | 0,434 | 11 | 5 | Г-образный | 0,04 | 1 | 0,75 | 20 | от -5 до 300 | от -20 до 150 |

D7226 | 0,350 | 8,9 | 7,5 | Г-образный | 0,02 | 0,71 | 0,50 | 12,7 | от -5 до 300 | от -20 до 150 |

D7906-SM | 0,434 | 11 | 5 | Прямой | 0,04 | 1 | 0,75 | 20 | от 32 до 122 | от 0 до 50 |

D7906-RM | 0,434 | 11 | 5 | Прямой | 0,04 | 1 | 0,75 | 20 | от 32 до 122 | от 0 до 50 |

D7908 | 0,283 | 2 | 7,5 | Прямой | 0,04 | 1 | 0,50 | 12,7 | от 32 до 122 | от 0 до 50 |

D7910 | 0,500 | 7 | 5 | Г-образный | 0,04 | 1 | 1,00 | 25 | от 32 до 122 | от 0 до 50 |

MTD705 | 0,200 | 5,1 | 5 | Г-образный | 0,04 | 1 | 0,50 | 12,7 | от 32 до 122 | от 0 до 50 |

*Может понадобиться настройка усиления для обеспечения точности измерений радиусов закруглений

2. Состояние поверхности объекта контроля

Рыхлая или чешуйчатая окалина, ржавчина, коррозия или грязь на внешней поверхности объекта контроля влияет на проникновение ультразвуковой волны от преобразователя в объект. Поэтому любые свободные частицы такого рода перед проведением измерений должны быть удалены с изделия проволочной щеткой. В принципе, можно проводить контроль корродированных объектов через тонкий слой ржавчины, если он гладкий и плотно прилегает к металлу. Для обеспечения плотного прилегания преобразователя к объекту контроля очень грубые литые или корродированные поверхности следует обработать напильником или песком. Может также потребоваться удаление краски, если она нанесена толстым слоем или отслаивается от металла. Если через тонкий слой краски (толщиной до 0,1–0,2 мм) еще можно выполнить измерения толщины корродированных объектов, толстый слой краски будет поглощать ультразвук или создавать ложные эхо-сигналы. Здесь требуются специальные техники измерения Эхо-эхо и THRU-COAT (через слой звукопроводящего покрытия). Проблему может создать сильное изъязвление на внешней поверхности труб или емкостей. На некоторых необработанных поверхностях рекомендуется использовать желеобразный или консистентный смазочный материал для улучшения акустического контакта между контролируемым образцом и ПЭП. В некоторых случаях может потребоваться специальная обработка поверхности материала, или шлифование, для достижения хорошего акустического контакта с поверхностью преобразователя. При наличии глубокого изъязвления на внешней поверхности труб или емкостей обычно возникает необходимость измерения толщины металла от основания изъязвлений до внутренней поверхности. Такие измерения позволяют применять современные приемы ультразвукового контроля, в частности использование фокусирующих иммерсионных преобразователей. Однако, в целом они неудобны в полевых условиях. В таких случаях с помощью традиционного УЗК измеряется толщина неизъязвленного металла, а глубина изъязвления измеряется механическими средствами, после чего глубина изъязвления вычитается из общей толщины. Также можно сначала отшлифовать поверхность или зачистить ее до основания изъязвления, а затем выполнить измерения в обычном режиме. При возникновении затруднений в процессе измерения толщины лучшим способом определения возможностей конкретной комбинации прибор/ПЭП на данной поверхности является экспериментирование с реальными образцами из материала объекта контроля.

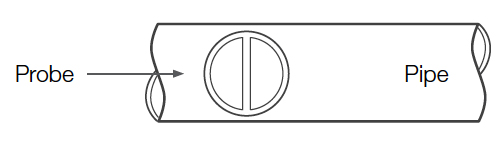

3. Позиционирование и выравнивание преобразователя

Для обеспечения надлежащей передачи ультразвука в объект контроля преобразователь должен быть плотно прижат к его поверхности. На цилиндрических поверхностях малого диаметра, таких как трубы, необходимо удерживать преобразователь так, чтобы акустический экран, видимый на рабочей поверхности преобразователя, располагался перпендикулярно к центральной оси трубы (см. Рис. ниже). Для получения правильных показаний необходимо умеренное давление рукой на преобразователь. При этом, на грубой металлической поверхности объекта контроля преобразователь нельзя перемещать или поворачивать скользящими движениями. Это может повредить рабочую поверхность преобразователя, что в итоге приведет к ухудшению его характеристик. Для безопасного изменения положения преобразователя на грубой поверхности необходимо каждый раз отрывать его от поверхности вертикальным движением вверх и снова приставлять для проведения следующего измерения. Помните, что ультразвуковое измерение толщины предполагает получение показания только в одной точке в пределах распространения ультразвукового луча. Толщина же стенок корродированных труб или емкостей может в значительной степени варьироваться. Поэтому в процессе измерения толщины таких объектов необходимо получить несколько показаний в пределах определенной области, и на их основании установить минимальную и/или усредненную толщину стенок. Лучше всего получать показания, перемещая преобразователь не более, чем на половину диаметра его рабочей поверхности. Это позволяет избежать пропуска изъязвлений или дефектов, влияющих на толщину стенок. Область получения данных, соответствующую конкретным условиям контроля, определяет сам пользователь. В некоторых случаях, на очень сильно корродированных или изъязвленных объектах контроля, имеются участки, на которых показания получены быть не могут. Это может произойти, когда внутренняя поверхность изделия настолько нерегулярна, что ультразвук рассеивается, а не отражается обратно на преобразователь. Потеря показания может также свидетельствовать о толщине, значение которой находится вне пределов диапазона используемого преобразователя или прибора. В целом, невозможность получения верного показания толщины в конкретной точке объекта контроля может служить признаком серьезно поврежденной стенки и требует дополнительного контроля другими средствами.

4. Измерения при высоких температурах

Измерения толщины корродированных объектов при высоких температурах требуют специальных решений. Помните о следующих моментах:

- Убедитесь, что температура поверхности объекта контроля не превышает максимальную температуру для преобразователя и контактной жидкости, которые вы используете. Некоторые раздельно-совмещенные преобразователи предназначены для использования только при комнатной температуре.

- Используйте контактную жидкость, рассчитанную на температуру, при которой вы

собираетесь проводить измерения. Все высокотемпературные контактные жидкости

при определенной температуре закипают, оставляя твердый остаток, который не

проводит ультразвук. Максимальные рекомендуемые температуры для контактных

жидкостей:

Номер изделия

Описание

Объем

Применение

B2

Глицерин

0,06 л

Контактная жидкость общего назначения. Имеет вязкую консистенцию и высокий акустический импеданс. Подходит для измерения грубых поверхностей. Использ. при температуре окружающей среды.

D12

Гель

0,35 л

Для контроля грубых поверхностей, потолочных поверхностей или вертикальных стен. Использ. при температуре окружающей среды.

H-2

Высокотемп. жидкость

0,06 л

Диапазон температур от -18 °C до 400 °C в условиях открытой среды, согласно рекомендуемой производителем процедуре.*

I-2

Высокотемп. жидкость

0,06 л

Диапазон температур: от 371 °C до 538 °C. Cм. Паспорт безопасности продукции (SDS).*

*В типичных случаях УЗК и измерения толщины изделий используется тонкий слой контактной жидкости; в открытой среде, небольшое количество сформировавшегося газа быстро рассеивается. Однако, если есть риск самовозгорания газа, эта контактная жидкость не должна использоваться выше определенной температуры, как указано в SDS.

- Необходимо выполнять измерения быстро и охлаждать корпус преобразователя между получением показаний. Высокотемпературные преобразователи оснащены линиями задержки, выполненными из термически стойких материалов. Однако, при непрерывном воздействии очень высоких температур внутренняя часть преобразователя может нагреться до температуры, при которой преобразователь разрушается. Функция «заморозки» (фиксации) используется для получения значения во время измерения, при коротком контакте с поверхностью.

- Помните, что скорость звука в материале и сдвиг нуля преобразователя изменяются с температурой. Для максимальной точности измерения при высоких температурах объектов контроля, настройку скорости звука в материале следует проводить с использованием стандартного образца известной толщины, нагретого до температуры, при которой будут проводиться измерения. Усовершенствованные толщиномеры, такие как 38DL PLUS, имеют функцию автоматической компенсации скорости звука при колебаниях температуры. Все ультразвуковые коррозионные толщиномеры Olympus имеют функцию полуавтоматической коррекции нуля, которая может быть использована для настройки нуля при высоких температурах. Подробнее см. в Руководстве по эксплуатации. Что касается других толщиномеров и дефектоскопов, информацию о компенсации сдвига нуля при повышенных температурах вы найдете в соответствующей прилагаемой документации. Измерения при повышенных температурах часто требуют увеличения усиления. Коррозионные толщиномеры Olympus имеют функцию постоянной настройки усиления.

5. Толщиномеры и дефектоскопы

Ультразвуковой коррозионный толщиномер предназначен для обнаружения и измерения эхо-сигналов, отраженных от внутренней поверхности объекта контроля. Несплошности материала, такие как дефекты, трещины, пустоты или расслоения, могут вызывать эхо-сигналы достаточной амплитуды, чтобы толщиномер показывал сильно заниженные значения толщины в некоторых точках объекта контроля. Коррозионные толщиномеры не предназначены для обнаружения дефектов или трещин, они не могут быть использованы для обнаружения несплошностей материала. Точная оценка состояния материала может быть проведена опытным оператором с помощью ультразвукового дефектоскопа EPOCH 650 или EPOCH 6LT производства Olympus. В целом, при получении любых необъяснимых показаний коррозионного толщиномера, требуется дополнительный контроль.