![]()

Производство полупроводников и проволочных выводов

Технологический процесс изготовления полупроводниковых изделий четко прописан. Одним из этапов является монтаж проводных соединений, когда электроды в интегральной схеме подсоединяются к выводной рамке с помощью спаянных проводов (из золота, алюминия или меди). Провода могут быть очень небольшого диаметра (всего 10 мкм) и требуют высокой точности пайки (от 2 до 3 мкм). Даже малейшее и, казалось бы, незначительное отклонение может повлиять на качество сцепления, и привести к поломке электронного устройства.

Производители тщательно проверяют паяные соединения в полупроводниках на наличие таких дефектов, как отсоединение проводов, обрывы и смещения проволок на шаге свивки каната, отслоение и миграция. Поскольку полупроводники изготавливаются крупными партиями, контроль качества продукции осуществляется с помощью высокоскоростных автоматизированных систем, предоставляющих результаты теста «Да/Нет» для каждого чипа. Отбракованные полупроводники снимаются с линии производства для последующего детального контроля качества с использованием оптического или цифрового микроскопа.

Трудности при контроле проволочных соединений

| Проволочные элементы располагаются в виде петель, что затрудняет контроль с использованием обычного или цифрового микроскопа. Три основные проблемы, с которыми часто сталкиваются контролеры: Во время первой фазы контроля, пользователи осматривают провода при малом увеличении для визуализации всего объекта целиком. Однако, большинство объективов с малым увеличением имеют недостаточное разрешение для получения четких изображений, что затрудняет выявление некоторых дефектов. Второй проблемой является форма проводов: зачастую очень сложно держать весь объект в фокусе, даже при малом увеличении. Даже при использовании цифрового микроскопа, обеспечивающего хорошую глубину резкости с объективами большого увеличения, разрешающая способность не позволяет анализировать мелкие дефекты проводов. И наконец, даже если проблема выявлена при малом увеличении с использованием оптического микроскопа, контролер должен перейти к микроскопу с большим увеличением или поменять линзы для более детального анализа, – такая перестройка занимает много времени. Если контролер работает с цифровым микроскопом, процедура смены коэффициента увеличения зависит от используемой системы. Некоторые цифровые микроскопы имеют всего один объектив. В таком случае, необходимо снять с корпуса объектив с малым увеличением и установить новый объектив. |

Преимущества использования цифрового микроскопа DSX1000 для контроля проволочных выводов

Микроскоп DSX1000 имеет все функции для решения перечисленных выше проблем. Объективы микроскопа на базе усовершенствованной оптической технологии Olympus обеспечивают отличную глубину резкости и высокое разрешение, даже при большом увеличении. Микроскоп позволяет выявлять мельчайшие дефекты, удерживая в фокусе весь объект целиком. Функция Focus Depth Up позволяет увеличить глубину резкости одним нажатием кнопки.

Микроскоп также упрощает переход от малого до большого увеличения, и наоборот. Быстросменные объективы с механизмом выдвижения позволяют быстро и легко менять условия наблюдения. И поскольку положение объектива не меняется, вам больше не придется тратить время на поиск исследуемого участка.

Серия SXLOB |

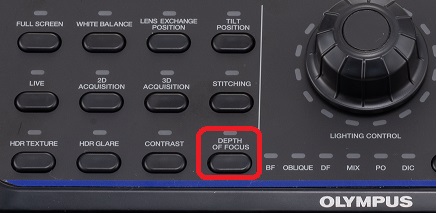

Кнопка глубины резкости |

Серия XLOB |

Быстросменные объективы |

Images

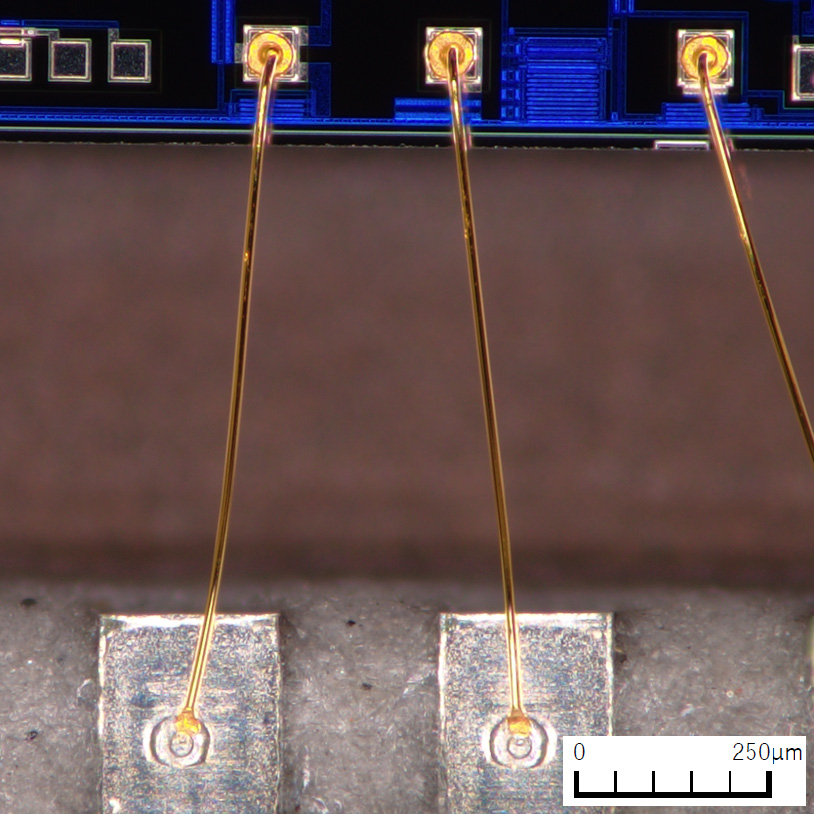

Изображение, полученное при малом увеличении (150X)

На изображении четко видна вся зона пайки монтажных соединений.

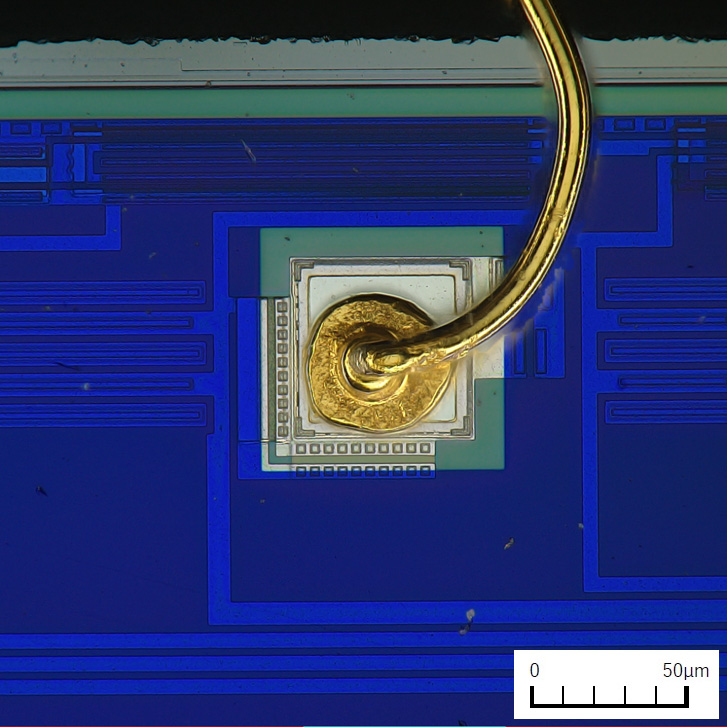

Изображение, полученное при большом увеличении (560X)

На изображении четко видно золотой провод, припаянный к контактной площадке.

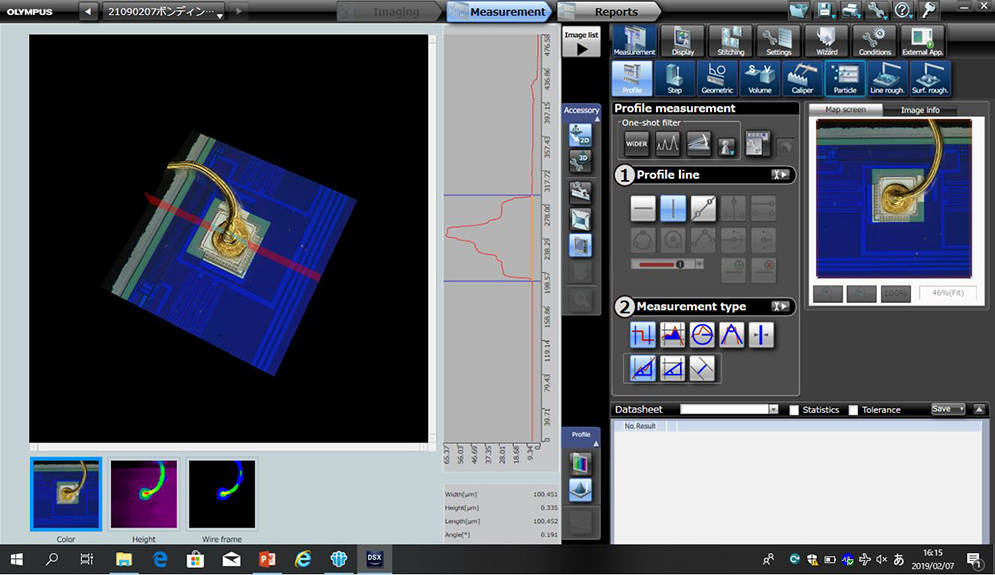

Профиль межсоединений (в произвольном положении) отображается в 3D, что позволяет выполнять 3D-измерение.

Профиль межсоединений (в произвольном положении) отображается в 3D, что позволяет выполнять 3D-измерение.