Введение

На протяжении долгих лет контроль качества изделий, полученных формованием с раздувом, требовал их разрезания для измерения толщины стенок с помощью штангенциркуля. Этот классический метод контроля представляет некоторые трудности. После разрезания изделия, на обрезных кромках обычно остаются заусенцы. Если оператор выполняет измерения прямо по обрезным краям, полученные результаты будут неточными. Даже если оператор будет крайне осторожен и обойдет все деформированные кромки, останутся зоны, недоступные для измерения механическим способом. Часто, форма изделия не позволяет получить доступ к узким углам или к зоне захвата бутылки. После того, как изделие было разрушено, оно уже не может использоваться для других измерений. Вариации в технике измерений также создают проблемы. Штангенциркуль может стать причиной возникновения ошибок, если его держать под углом к поверхности объекта контроля. Также, при измерении сжатого материала, показания толщины будут варьироваться от одного оператора к другому. Есть также проблема техники безопасности. Использование операторами мультитулов несколько раз за смену создает риск получения серьезных травм.

Существует два электронных метода, которые могут минимизировать или устранить все эти проблемы: ультразвуковой контроль и магнитный метод на основе эффекта Холла. Оба эти метода широко используются для контроля качества изделий, полученных экструзионно-раздувным формованием. Факторы, определяющие выбор метода, зависят от объекта контроля. Эти факторы рассматриваются в конце статьи.

Ультразвуковая толщинометрия

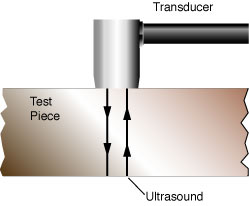

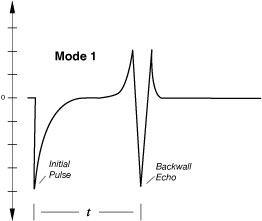

Ультразвуковые толщиномеры представляют собой высокоточный, надежный и воспроизводимый метод неразрушающего измерения толщины при одностороннем доступе к изделию. Принцип ультразвуковой толщинометрии основан на измерении времени прохождения ультразвукового импульса в изделии. Преобразователь устанавливается на поверхность измеряемого объекта; между ПЭП и поверхностью объекта наносится небольшое количество контактной жидкости (обычно, глицерин, пропиленгликоль или вода). Ультразвуковой импульс, излучаемый преобразователем, проникает в объект контроля, проходит до противоположной поверхности, отражается от нее и попадает обратно на преобразователь (см. Рис. 1). Прибор измеряет временной интервал между отправкой зондирующего импульса и получением отраженного эхо-сигнала (см. Рис. 2); с помощью измеренного значения скорости звука в материале рассчитывается толщина объекта контроля, по следующей формуле:

Рис. 1: Преобразователь на объекте контроля. Ультразвук излучаемый преобразователем, проходит от контактной поверхности до противоположной поверхности объекта контроля и обратно.

Рис. 2: Зондирующий импульс – это акустический импульс, излучаемый преобразователем в направлении объекта контроля. Донный эхо-сигнал – импульс, отраженный от противоположной поверхности объекта контроля. t – время прохождения ультразвукового импульса. Режим 1 представляет метод измерения, использующий зондирующий импульс и донный эхо-сигнал для определения толщины.

Калибровка

Ультразвуковые толщиномеры отличаются высокой точностью, если учтены все специальные условия. Если прибор правильно откалиброван, он будет показывать точные значения толщины. Для выполнения калибровки требуются опорные образцы известной толщины. Опорные образцы должны представлять максимальную и минимальную толщину объекта контроля. Скорость звука в материале и сдвиг нуля (параметр преобразователя) настраиваются нажатием нескольких клавиш, путем ввода известной толщины опорных образцов, когда преобразователь установлен на поверхность объекта. На основе известной толщины рассчитываются скорость звука в материале и сдвиг нуля для данного материала и преобразователя, соответственно. Для расчета толщины изделия прибор использует откалиброванную скорость звука.

Преимущества и недостатки

Основное преимущество ультразвукового контроля – измерение толщины возможно при наличии доступа только к одной стороне изделия, что позволяет измерять закрытые контейнеры, листы большого формата и другие объекты сложной геометрической формы. Толщиномеры очень просты и удобны в использовании. Потенциальным недостатком можно считать то, что точность измерения толщиномера зависит от точности введенных параметров материала и скорости звука; поэтому могут быть неточности в случае непредсказуемого изменения скорости звука в материале. Различные материалы проводят ультразвуковые волны с различной скоростью. Кроме этого, скорость ультразвука колеблется с изменением температуры и плотности. Во многих пластмассах, скорость ультразвука существенно меняется при изменении температуры на более чем 5º C. Самый простой способ избежать ошибок, спровоцированных изменениями температуры, выполнять калибровку и измерения при температуре окружающей среды. Если это невозможно, калибровку и измерения следует проводить в фиксированном положении во время производственного процесса. Стандартные преобразователи повреждаются при контакте с горячей поверхностью (выше 50ºC), поэтому контроль при повышенных температурах не рекомендуется, если только не используются специальные ПЭП. Толстостенные изделия могут иметь значительную разность температур между внутренней и наружной поверхностями. Эта разность температур может вызвать существенные колебания скорости звука в материале объекта контроля и тем самым повлиять на точность измерений.

Магнитная толщинометрия (эффект Холла)

Другим электронным методом измерения толщины является эффект Холла. Метод эффекта Холла использует магнитное поле перпендикулярное к проводнику, по которому течет ток. Данная комбинация включает напряжение в противоположном направлении. Если ферромагнитный предмет, например стальной шарик известной массы, поместить в магнитное поле, индуцированное напряжение изменяется. Когда шарик удаляется от магнита, магнитное поле, а следовательно и индуцированное напряжение, изменяются предсказуемым образом. Если построить график изменения индуцированного напряжения, то получится кривая зависимости между индуцированным напряжением и расстоянием от шарика до датчика (см. Рис. 3).

Для выполнения измерений, датчик Холла размещается с одной стороны изделия, а ферромагнитное тело (обычно это маленький стальной шарик) – с другой стороны изделия. Толщиномер отображает расстояние между шариком и магнитным датчиком, что соответствует толщине стенки.

Рис. 3: Для измерения толщины стенки, внутрь изделия помещают стальной шарик, а с наружной стороны – магнитный датчик, который притягивает к себе этот шарик.

Калибровка

Для калибровки прибора на датчик устанавливаются калибровочные пластины известной толщины, затем на пластины помещается шарик, и все известные значения толщины вводятся в прибор. С помощью введенных данных прибор создает таблицу соответствия, на основе которой строится кривая изменения напряжения. Прибор сравнивает измеренные значения с таблицей соответствия и отображает толщину в цифровой форме. Эта процедура может показаться сложной, на самом деле операторам нужно лишь ввести известные значения во время калибровки, а прибор выполнит все сравнения и расчеты. При использовании магнитных толщиномеров оператору не обязательно знать законы физики для проведения измерения, поскольку калибровка выполняется автоматически.

Преимущества и недостатки

Среди преимуществ данного метода следует отметить: отсутствие контактной жидкости, скорость звука остается прежней при изменениях температуры и других свойств материала, возможность измерения толщины очень тонких изделий или в зонах с малым радиусом закругления. Кроме того, можно быстро перемещать датчик по поверхности изделия для быстрого контроля толщины в нескольких точках или для определения минимальной толщины сканируемой зоны. Единственным недостатком при измерении пластиковых контейнеров (бутылок и т.д.), полученных путем формования раздувом, является необходимость помещения шарика внутрь изделия; поэтому данный метод не подходит для измерения закрытых контейнеров (в этом случае применяется УЗК). Можно измерить толщину материалов до 10 мм. Данный метод позволяет измерять сжимаемые материалы, но в этом случае нужно использовать очень маленький шарик, чтобы избежать сжатия материала. В производственных условиях, оператор может за несколько секунд просканировать всю деталь, одновременно сохраняя различные данные или определяя минимальную толщину стенки. Операторы формовочных машин часто используют магнитные толщиномеры на производственных участках. Такой подход позволяет осуществлять статистический контроль производственного процесса.

Выбор метода измерения толщины

Не существует жестких правил для выбора между двумя методами контроля. Как правило, для измерения крупных жестких изделий с толстыми стенками используется ультразвуковой метод контроля. Для измерения толщины небольших объектов с тонкими стенками (менее 2,5 мм) и острыми углами используют магнитные толщиномеры на основе эффекта Холла (такие как Magna-Mike 8600 производства Olympus). В сфере раздувного формования также предпочитают использовать толщиномеры на основе эффекта Холла. Большинство изделий, полученных методом раздувного формования, имеют сложную геометрическую форму, относительно тонкие стенки и острые углы, поэтому их сложно измерить механическим или ультразвуковым способом.

Для ультразвукового измерения подойдет любой прецизионный толщиномер производства Olympus. Для измерения толщины однослойных пластиковых бутылок мы рекомендуем использовать один из наших стандартных ультразвуковых толщиномеров: 38DL PLUS™ или 45MG с ПО для одноэлементных преобразователей. Толщиномеры способны сохранять многочисленные настройки преобразователя и скорости звука, что упрощает измерение различных материалов. Для измерения толщины тонкостенных изделий рекомендуется использовать преобразователи M116, M208 или V260 Sonopen™. Для измерения толстостенных изделий используются те же толщиномеры с контактным преобразователем (M112, M110 или M109). Для измерения толщины горячих пластмасс (при температуре выше 50º C) используются преобразователи с высокотемпературными линиями задержки.

Для измерения тонких бутылок диаметром менее 0,1 мм и многослойных пластиковых контейнеров мы рекомендуем использовать толщиномер 72DL PLUS™. Измерение толщины тонких пластиковых бутылок или многослойных пластиковых контейнеров требует использования гораздо более высокой частоты, чем в стандартных ультразвуковых толщиномерах. Толщиномер 72DL PLUS позволяет использовать преобразователи с частотой до 125 МГц и одновременно отображать толщину до 6 слоев.

Заключение

Калибровка любого типа толщиномеров выполняется очень быстро, за несколько шагов. Правильно откалиброванные толщиномеры гарантируют точные и воспроизводимые измерения. Пользователи заметили, что при использовании данных методов измерения техника оператора не играет существенного значения, как при измерениях механическим способом. Данные калибровки сохраняются с полученными результатами, обеспечивая проверку работы оператора. Ультразвуковые и магнитные толщиномеры имеют регистратор данных, что устраняет вероятность ошибок при записи данных.