Сравнение стандартных методов измерения чистоты

В четвертой части блога мы рассмотрим принцип определения уровня загрязненности, включая этапы расшифровки кода чистоты и подтверждения максимального значения. Какое место в общем процессе контроля промышленной чистоты занимает определение уровня загрязненности:

- Подготовка

- Экстракция

- Фильтрация

- Сушка и взвешивание

- Контроль

- Получение изображения

- Обнаружение частиц

- Измерение размеров частиц и классификация

- Экстраполяция и нормирование количества частиц

- Определение уровня загрязненности

- Расшифровка кода чистоты

- Подтверждение максимального значения

- Разделение отражающих и неотражающих частиц

- Идентификация волокон

- Анализ результатов

- Создание отчета

Определение уровня загрязненности

Для большинства стандартов контроля чистоты указывается абстрактное число вместо фактического измеренного (или экстраполированного) количества частиц. После чего выполняется контроль уровня загрязненности для каждого размерного класса частиц. Это второй уровень классификации, однако на этом этапе частицы классифицируются не по размеру. Категории присваиваются в зависимости от количества частиц в классе. Такие показатели уровня загрязненности позволяют просто и быстро выполнить сравнение разных методов измерения чистоты, даже в случаях, когда имеет место чрезмерное усреднение значений.

Типичные уровни загрязненности перечислены в стандарте ISO 16232:

- Уровень 00: нет частиц на поверхности площадью 1000 см2

- Уровень 0: менее 1 частицы на поверхности площадью 1000 см2

- Уровень 1: более 1, но менее 2 частиц на поверхности площадью 1000 см2

- Уровень 12: более 2000, но менее 4000 частиц на поверхности площадью 1000 см2

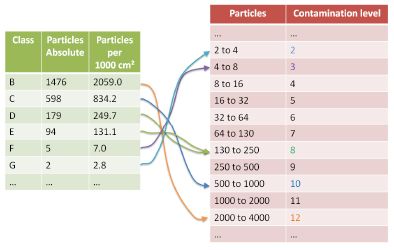

Эта классификация уровней загрязненности применима для большинства международных стандартов. Может быть установлено до 26 отдельных уровней, которые будут измеряться для каждого размерного класса частиц. Эти уровни загрязненности, как правило, схожи для каждого размерного класса (например, по стандарту ISO 16232) (Рис. 1), но для них могут быть заданы разные предельные значения (например, по стандарту SAE AS4059).

Рис. 1: Пример классификации уровней загрязненности по стандарту ISO 16232 (A). Уровни загрязненности приведены в красной таблице

Расшифровка кода чистоты

Некоторые стандарты сокращают представление данных об измерении изделия до краткого описания. Код чистоты зависит от применимого стандарта и заключает в себе обозначения размерных классов и уровней загрязненности для обнаруженных частиц. Ниже (Рис. 2) приведен пример кода чистоты по стандарту ISO 16232 (A), определение которого проходит в несколько этапов:

- Этап 1: обнаружение и измерение частиц

- Этап 2: нормирование и классификация частиц

- Этап 3: определение уровня загрязненности

Обратите внимание, что данный формат кода чистоты характерен только для стандарта ISO 16232. В других стандартах коды чистоты определяются иначе. Первое обозначение «А» указывает на то, что нормирование выполнялось к площади поверхности образца, равной 1000 см2. Соседние классы, имеющие одинаковый уровень загрязненности, могут объединяться.

Рис. 2: Пример кода чистоты по стандарту ISO 16232 (A). Итоговый составной код чистоты (CCC) для данного примера: A (B12/C10/DE8/F3/G2/HIJ00).

Подтверждение максимального значения

Фактическая цель контроля чистоты: определить загрязненность и описать результаты в соответствии с выбранным стандартом. Проверка и подтверждение максимального значения — это дополнительный этап, который не всегда входит в процесс контроля чистоты.

Максимальный предел указывается в конфигурации контроля. Это значение может представлять собой абсолютное количество частиц или максимальный код чистоты. Оно проверяется в ходе исследования мембраны фильтра и мгновенно фиксируется при превышении максимального допустимого значения. Оператор может полностью остановить процесс измерения и определить источник загрязнений.

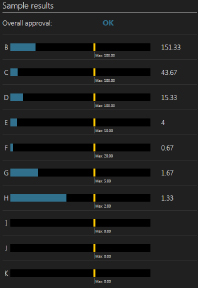

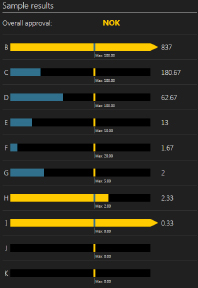

На приведенном ниже примере (Рис. 3), созданном с помощью программного обеспечения контроля промышленной чистоты OLYMPUS CIX, показано подтверждение максимального значения в процессе сканирования мембраны фильтра.

|  |

Рис. 3: На изображении слева показано состояние образца через 2 минуты после начала сканирования, когда все результаты пока в норме. На изображении справа показаны результаты еще через 2 минуты. Теперь указано наличие большого количества частиц, относимых к размерным классам B, H и I. В связи с чем общая оценка: NOK (Не норма).

Следующий этап — разделение металлических и неметаллических частиц и идентификация волокон. См. Технологический процесс обеспечения промышленной чистоты — Часть 5: Отражающие/неотражающие частицы и идентификация волокон.

См. также

Технологический процесс обеспечения промышленной чистоты – Часть 1

Технологический процесс обеспечения промышленной чистоты – Часть 2

Технологический процесс обеспечения промышленной чистоты – Часть 3