Лазерная сварка — эффективный и прецизионный метод сварки, в котором в качестве источника тепла используется лазерный луч с высокой плотностью энергии. Сегодня лазерная сварка используется в основном для соединения тонкостенных деталей, в области высокоточного производства (автомобилестроении, судостроении и авиастроении).

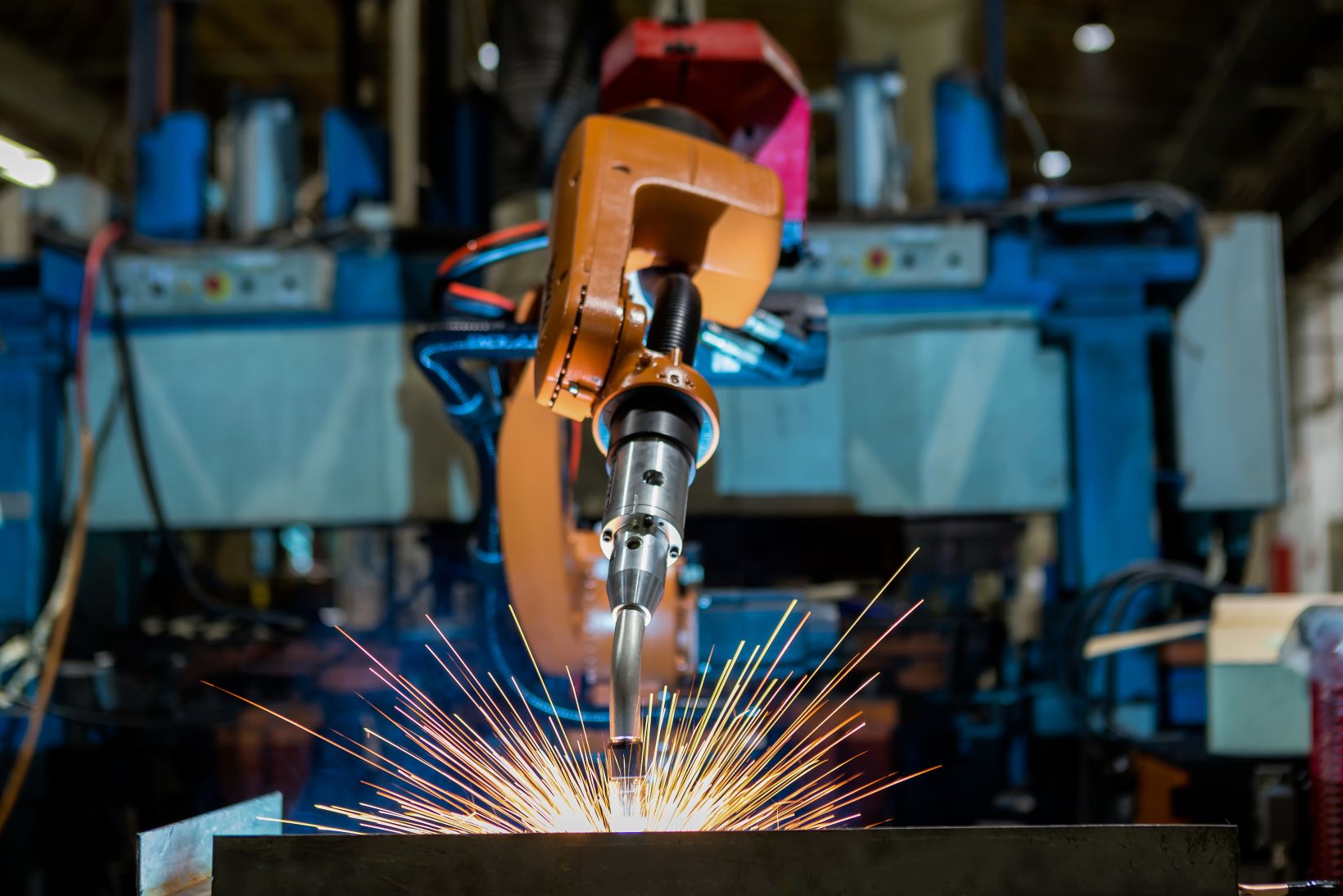

Обрабатывающая промышленность продолжает трансформироваться по мере того, как компании внедряют инновационные решения и создают высокотехнологичные продукты. Интеллектуальное производство становится все более популярным, а производственные потребности постоянно растут. Чтобы удовлетворить эти потребности, производители обращаются к поточной автоматической сварке для выполнения крупномасштабных сварочных работ.

Преимущества и недостатки автоматической сварки

Преимущества автоматической сварки заключаются в том, что это быстрый и низкозатратный процесс, обеспечивающий уровень эффективности производства, недостижимый для ручной сварки. Однако, в процессе автоматической сварки могут возникнуть такие дефекты, как пористость, ложные валики и трещины, что влияет на качество производства.

Ручные методы дефектоскопии просто не могут сравниться с эффективностью производства автоматизированной производственной линии. В результате, возникает необходимость в быстром и эффективном методе контроля заготовок на производственной линии (как, например, вихретоковый контроль).

Что такое вихретоковый контроль?

Вихретоковый контроль, или ВТК (ECT) — это метод неразрушающего контроля, основанный на принципе электромагнитной индукции, применяемом к проводящим материалам. ВТК чувствителен к небольшим трещинам и быстро выявляет поверхностные и приповерхностные дефекты.

Вихретоковый преобразователь не требует контакта с объектом контроля и может сканировать проводники сложной формы и размеров. Поскольку нет необходимости в создании акустического контакта, скорость обнаружения высока, что делает ВТК эффективным способом контроля деталей на автоматизированной производственной линии.

Система контроля ВТК состоит из вихретокового дефектоскопа, вихретокового преобразователя, центрального компьютера и системы управления движением. Интегрировав дефектоскоп в производственную линию, производители могут воспользоваться преимуществами поточной дефектоскопии с отображением результатов в режиме реального времени.

Ключевые компоненты системы вихретокового контроля

Краткий обзор основных компонентов системы вихретокового контроля:

1. Вихретоковый дефектоскоп

Вихретоковый дефектоскоп NORTEC™ 600 сочетает в себе высокоэффективные электронные схемы и передовые технологии. Благодаря 5,7-дюймовому VGA-дисплею и полноэкранному режиму, прибор способен генерировать четкие вихретоковые сигналы в разных условиях освещенности. Дефектоскоп NORTEC 600 легко интегрируется в сборочную линию, гарантируя быструю настройку.

Вихретоковый дефектоскоп NORTEC 600 Olympus

2. Вихретоковый преобразователь

Вихретоковый преобразователь представляет для производителей экономичный и эффективный метод контроля сварных швов на производственной линии. Процесс — полностью неразрушающий, не требующий удаления покрытия или оксидного слоя, что экономит время. Преобразователь также чувствителен к различного рода дефектам.

Преобразователь Olympus, предназначенный для контроля сварных швов конструкций из ферромагнитных материалов.

3. Центральный компьютер

Центральный компьютер — обычный промышленный компьютер, используемый для управления процессом обнаружения в комбинации с вихретоковым дефектоскопом и системой управления движением.

4. Система управления движением

Система управления движением обеспечивает координацию между заготовкой и преобразователем, чтобы ПЭП мог завершить контроль сварного шва. Как это работает:

После того, как центральный компьютер отправляет команду пуска, система управления движением перемещает заготовку и преобразователь в нужное положение. Затем центральный компьютер отправляет контрольные команды в вихретоковый дефектоскоп, и прибор приступает к работе.

В то же время центральный компьютер отправляет инструкции в систему управления движением, и та перемещает вихретоковый преобразователь, сканируя всю область сварного шва. По окончании контроля, центральный компьютер отправляет команду в систему управления движением и в вихретоковый дефектоскоп для завершения процесса сканирования.

При обнаружении дефектов в ходе контроля, центральный компьютер получает сигнал тревоги. После получения сигнала, центральный компьютер оповещает оператора о состоянии детали (годен/не годен).

Оставайтесь в курсе последних инноваций и разработок в области дефектоскопии

По мере все большего внедрения в производство принципов «Индустрии 4.0» и интеллектуальных систем, использование таких современных технологий, как система ВКТ, позволяет производителям достичь следующего уровня эффективности и оставаться конкурентоспособными.

См. также

Вебинар: Усовершенствованные методы контроля сварных соединений из углеродистой стали