使用AxSEAM扫查器进行纵向焊缝检测

Аннотация

Продольные сварные швы сложно диагностировать с помощью обычного ультразвукового контроля с фазированной решеткой (УЗК ФР) в виду малой толщины стенки, вертикальной разделки кромок сварного шва и кривизны трубы. Ультразвуковой луч направлен вдоль изгиба трубы, что сильно влияет на возможности акустической фокусировки и, соответственно, снижает вероятность обнаружения и определения типа дефектов. В данной публикации, мы представляем новый специализированный сканер AxSEAM™ Olympus, который упрощает механическую настройку и сканирование продольных сварных швов. В документе приведены некоторые рекомендации по планированию сканирования, как в режиме традиционного УЗК с фазированной решеткой, так и в режиме TFM (метод общей фокусировки). Также представлен инструмент моделирования AIM (карта акустического воздействия) для TFM, который позволяет оператору правильно выбрать преобразователь, призму и путь акустической визуализации в зависимости от выявляемых дефектов. Приведены результаты экспериментов, демонстрирующие различия визуализации УЗК ФР и TFM.

1.0 Введение

Электрическая сварка сопротивлением (ERW) — производственный процесс, который восходит к началу 1900-х годов. Первоначально, в этом процессе использовался низкочастотный переменный ток, позднее (в 1970-х гг.) начали использовать высокочастотный переменный ток. Сварные швы, полученные старым способом, подвержены коррозионному растрескиванию [1], обусловленному как процессом сварки, так и качеством стали. [2]. Современный метод производства ERW-труб обеспечивает более высокое качество сварных соединений, но трубы, изготовленные по старому методу, все еще находятся в эксплуатации и нуждаются в периодической проверке во избежание вероятности критического отказа, который может привести к разливу нефти [3].

Контроль продольных (или длинных) сварных швов труб методом УЗК ФР (ультразвуковой контроль с фазированной решеткой) оказался непростой задачей по разным причинам. Например, что касается поведения акустического луча, изогнутые поверхности раздела сред, на которых ультразвуковые лучи преломляются или отражаются, вызывают расхождение энергии, уменьшая возможности измерения. Кроме того, относительная ориентация между акустическим лучом в эхо-импульсном методе и дефектом не всегда обеспечивает оптимальное отражение энергии на преобразователь. Что касается анализа, отображаемые сигналы стандартного секторного сканирования не позволяют точно определить положение выявленных отражателей в объекте, поскольку обычная шкала и курсор не связаны с геометрией детали и сварного шва. В этом отношении, метод общей фокусировки (TFM) [4–8], недавно принятая технология [9, 10], может быть использован для улучшения качества изображения и контроля.

Что касается механики, разместить преобразователь на желаемом расстоянии от центральной линии сварного шва, а также сохранять постоянное и минимальное давление на ПЭП немного сложнее при контроле продольных сварных швов, чем при контроле кольцевых сварных швов. В последнем случае, существует множество ручных и полуавтоматических сканеров. Эти сканеры обычно просты в использовании, отчасти потому, что на колеса и конфигурацию преобразователя не влияет радиус трубы. Они отличаются от сканера продольных швов, в котором колеса и нижняя часть призмы расположены вдоль выпуклой поверхности.

Рис. 1 — Сканер AxSEAM™ на участке трубы диам. 203,2 мм НД — Конфигурация для продольного сканирования

В данном документе мы представляем сканер и программные решения для контроля продольных сварных соединений. Цель использования сканера AxSEAM™ (Рис. 1) и программных средств OmniScan™ X3 — упростить механическую настройку и процесс сканирования для данного типа контроля и улучшить вероятность обнаружения/измерения дефектов за счет лучшего планирования и высокого качества изображений. В разделе 2 представлен краткий обзор сканера AxSEAM Olympus. Несмотря на то, что сканер предназначен для контроля продольных швов, он также позволяет сканировать кольцевые сварные швы в определенном диапазоне диаметров труб. Сканер оснащен такими функциями, как светодиодные индикаторы скорости и качества акустического контакта, кнопка запуска сбора данных и лазерная направляющая. В разделе 3 представлены некоторые инструменты планирования сканирования, а также рекомендации по осуществлению стандартного УЗК ФР и TFM-контроля. Раздел 4 содержит результаты экспериментов, в том числе краткое сравнение визуализации УЗК ФР и TFM, а также описание новых программных инструментов, упрощающих измерение отражателей. В конце раздела дается краткое заключение.

2.0 Общее описание сканера и его функций

Контроль труб в продольном направлении может быть куда более сложным, чем сканирование по окружности; любое изменение диаметра трубы оказывает большее влияние на положение сканера и преобразователя на поверхности трубы. Эта проблема была решена в некоторых сканерах путем добавления нескольких сложных настроек, в ущерб простоте эксплуатации. При разработке сканера AxSEAM™ Olympus, задачей было максимально упростить и минимизировать настройки, выполняемые при изменении диаметра труб, расстояния между ПЭП или ориентации сканирования. Сканер AxSEAM также включает новые функции, которые позволяют одному оператору выполнять сканирование без необходимости манипулирования или контроля устройства сбора данных.

2.1 Технические характеристики

- Быстрая перенастройка в широком диапазоне диаметров труб:

- Продольные сварные соединения: от 152,4 мм НД до ...

- Кольцевые сварные швы (Рис. 2)

- до 254 мм НД с 1–4 ПЭП

- до 114,3 мм НД с 1–2 ПЭП

Сканер AxSEAM с 2 преобразователями на кольцевом сварном шве трубы с НД 114 мм |  Сканер AxSEAM с 4 преобразователями на кольцевом сварном шве трубы с НД 324 мм |

Рис. 2 – Сканер AxSEAM™ в конфигурации сканирования кольцевых сварных швов

2.2 Основные характеристики

Основные компоненты сканера AxSEAM показаны на Рис. 3 и включают:

- Четыре держателя удерживают ФР- и TOFD-преобразователи для выполнения мультитехнологического контроля, включая TFM

- Запатентованные полусферические колеса сканера не требуют регулировки при изменении диаметра труб

- Магнитные колеса и стопорный механизм для удержания положения сканера на трубе

- Простые элементы управления и механизмы настройки

- Удобный подвод кабелей

2.2.1 Интерфейс и панель управления

Модуль ScanDeck™ сканера AxSEAM (Рис. 4) отображает важную информацию непосредственно на сканере и позволяет дистанционно управлять прибором. При сканировании, модуль находится в зоне прямой видимости.

- Модуль ScanDeck™ имеет две кнопки, одна из которых используется для «обнуления» кодировщика и запуска сбора данных на OmniScan™, а вторая — для активации лазерного указателя (Рис. 5).

- Один LED-индикатор связан с ФР (PA)-каналами OmniScan X3 и сигнализирует о потере акустического контакта, вторая группа LED предупреждает в случае превышения максимальной скорости сканирования. Эта функция особенно полезна при использовании метода общей фокусировки (TFM), когда требуется более низкая скорость сбора данных.

В модуль также встроена лазерная направляющая, которую оператор может использовать для выравнивания сканирования по сварному шву или отметке, определяющей положение сварного шва в тех случаях, когда скос кромок шва не виден.

3. Планирование сканирования и рекомендации

Планирование сканирования — неотъемлемая часть любого ультразвукового контроля. Без адекватного плана сканирования отражатели могут быть неверно истолкованы или, что еще хуже, упущены. Дефектоскоп OmniScan X3 от Olympus предлагает простые инструменты для планирования сканирования продольных сварных швов, как в случае УЗК ФР, так и при TFM-контроле. В данном разделе представлены рекомендации по планированию сканирования и инструменты, которые оператор может использовать для создания оптимальной настройки.

3.1 УЗК с применением фазированной решетки

При построении плана акустического сканирования для контроля продольных сварных швов используются два основных критерия: охват сварного шва и чувствительность к дефектам. Первый параметр относительно просто определить путем трассировки лучей, даже если использовать только первый и последний луч секторного или линейного сканирования. Оператору нужно только убедиться, что сварной шов и зона термического влияния (HAZ) расположены в пределах отслеживания траектории луча. Второй параметр (чувствительность к дефектам) зависит не только от акустической настройки, но и от характеристик самого отражателя. Например, настройка, оптимизированная для выявления объемных дефектов (включений), может не подходить для вертикально-ориентированных дефектов (внутренних трещин).

Для повышения вероятности обнаружения дефектов (POD) угол падения акустического луча должен быть как можно более перпендикулярен ориентации дефекта. Для типичного кольцевого сварного шва с V-образной разделкой кромок под углом 30° лучи секторного сканирования с углом ввода от 40° до 70° будут попадать на скос сварного шва в почти нормальной ориентации (см. Рис. 6a). На таком скосе шва, такие дефекты, как несплавление, будут иметь ориентацию, близкую к разделке кромок сварного шва, поэтому типичное секторное сканирование 40°–70° обеспечивает хорошую вероятность обнаружения.

Однако, при контроле продольных сварных швов дефекты обычно ориентированы вертикально (т.е. в радиальном направлении от центра трубы). На Рис. 6b, мы видим, что угол падения лучей при секторном сканировании под углом 40°–70° и вертикальный скос кромок в пластине не близки к нормали, поэтому вероятность их обнаружения будет низкой.

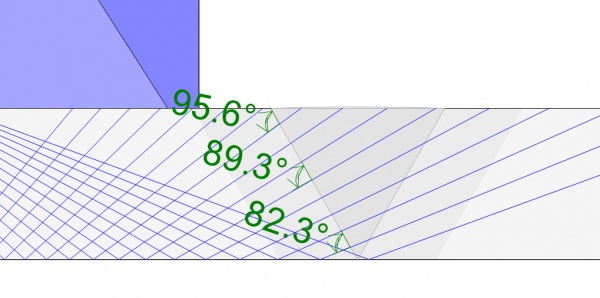

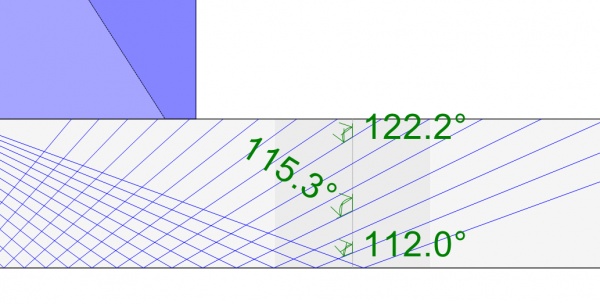

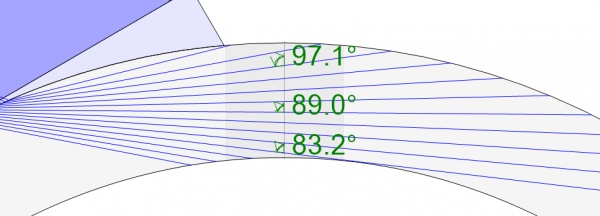

В случае продольного сварного шва, радиус кривизны трубы играет важную роль в попадании лучей на сварной шов. Как видно на Рис. 6c, лучи секторного сканирования 47°–60° имеют близкое к нормальному отклонение от вертикального скоса кромки на трубе диам. 114 мм. НД. Тогда как вертикальные дефекты в пластине обычно трудно выявить в эхо-импульсном режиме УЗК ФР, эти дефекты легко могут быть обнаружены в трубе малого радиуса. Однако, трубы имеют широкий диапазон диаметров, и каждый сортамент требует разного подхода. Вполне возможно (см. Рис. 6), что для труб среднего диаметра — например, труб диам. 20 дюймов (508 мм) — эхо-импульсный режим не подходит для выявления вертикальных дефектов. Для увеличения вероятности обнаружения можно использовать другие способы акустической визуализации, например, режим самотандем, в котором УЗ-пути передатчика и приемника разные. Этот акустический режим уже используется для контроля кольцевых сварных швов с J-образной разделкой [11] с помощью стандартного УЗК ФР, но данный метод дает только один A-скан. Тем не менее, метод общей фокусировки (TFM) позволяет отображать множество акустических мод в режиме самотандем. Данный метод контроля может повысить вероятность обнаружения дефектов при осмотре продольных сварных швов.

3.2 Метод общей фокусировки (TFM)

Метод TFM имеет немало преимуществ перед традиционным УЗК ФР при контроле продольных сварных швов. Во-первых, исследуемая область TFM (т.е. сетка TFM) может быть выполнена геометрически достоверной. В дефектоскопе OmniScan™ X3 сетка TFM соответствует кривизне детали, что упрощает интерпретацию изображений. Еще одно преимущество — акустическая фокусировка. Несмотря на то, что в УЗК ФР существуют различные схемы фокусировки, визуализация TFM применяется повсюду в области интереса, что устраняет необходимость настройки данного параметра. Другим преимуществом TFM является наличие новых способов визуализации, например, самотандемных режимов распространения, которые можно использовать для улучшения вероятности обнаружения вертикальных дефектов. Недостатком TFM-визуализации является более низкая скорость сбора данных и получение множества изображений, каждое из которых связано с разным акустическим трактом, и которые необходимо анализировать по-отдельности.

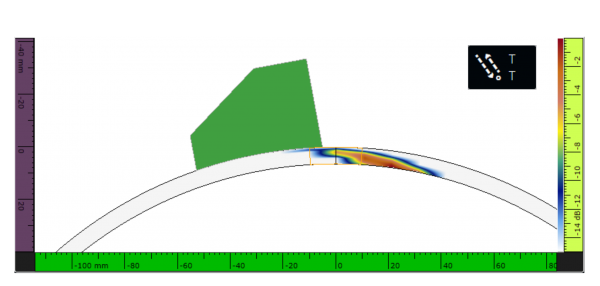

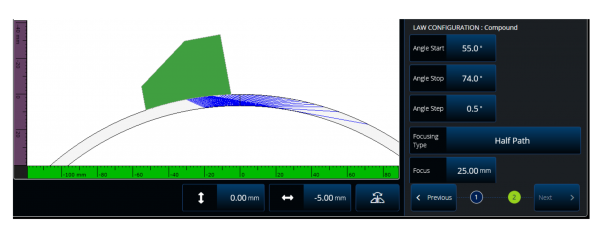

При планировании сканирования, к методу TFM применяются те же ограничения, что и для стандартного УЗК ФР. Однако визуализация акустического луча является более сложной, поскольку каждый пиксель сетки TFM строится из суммы множества элементарных лучей. Соответственно, трассировка лучей, показанная на Рис. 6 не подходит для TFM. Дефектоскоп OmniScan X3 предоставляет новый инструмент акустического моделирования TFM для планирования сканирования. Карта акустического воздействия (AIM) предоставляет пользователям карты чувствительности, рассчитанные с использованием параметров ПЭП, призмы, объекта и типа дефекта. Такие модели AIM представлены на Рис. 7 для трех разных УЗ-путей (T-T, TT-T и TT-TTT). Индекс чувствительности, представляющий максимальную прогнозируемую чувствительность карты в произвольных единицах, предоставляется инструментом AIM в качестве базы для сравнения карт между собой и выбора оптимальных путей визуализации для контроля.

4. Результаты экспериментов

В данном разделе представлены результаты УЗК ФР и TFM, полученные на трубе диам. 323,8 мм и толщиной 6,35 мм. Труба изготовлена из углеродистой стали и имеет продольный шов с четырьмя нанесенными рисками. Труба длиной 609,6 мм просканирована с помощью сканера AxSEAM. Использовался преобразователь 5L32-A31 с призмой SA31-N55S-IHC-COD12.75. План акустического сканирования УЗК ФР представлен на Рис. 8, а три модели AIM для TFM-сканирования — на Рис. 7.

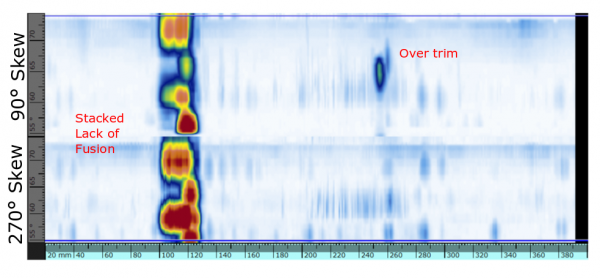

На Рис. 9 показан результирующий С-скан УЗК ФР. На изображении отчетливо видны два дефекта: первый (слева) — несплавление на вертикальной стенке, и второй — подрез.

Рис. 9 – C-скан (стробированные данные) УЗК ФР с отображением двух разных дефектов: несплавление на вертикальной стенке (слева) и подрез (справа). Обратите внимание, что подрез выявляется только под углом наклона 90 °.

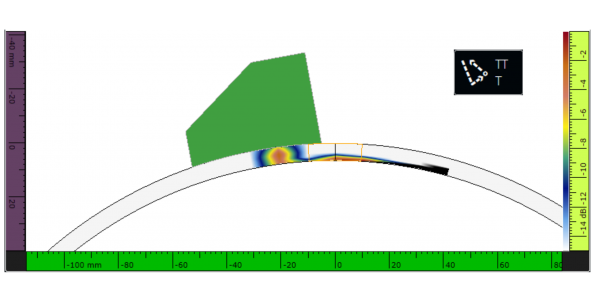

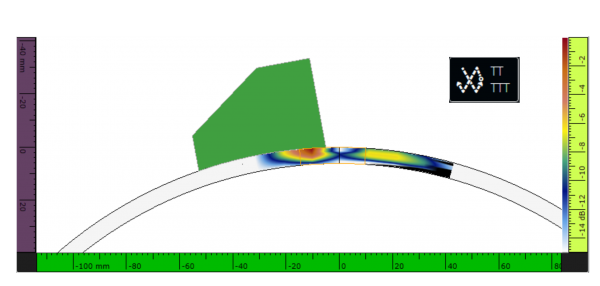

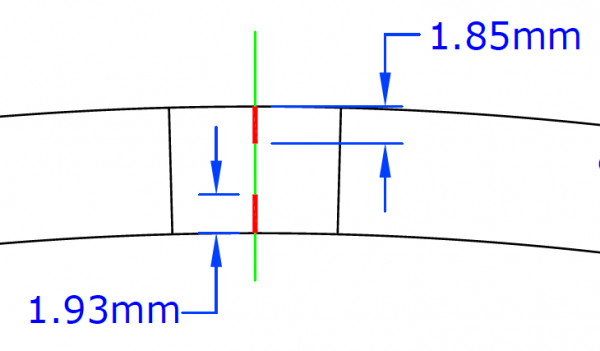

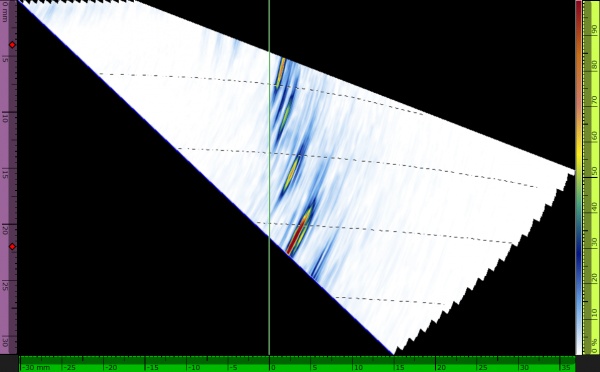

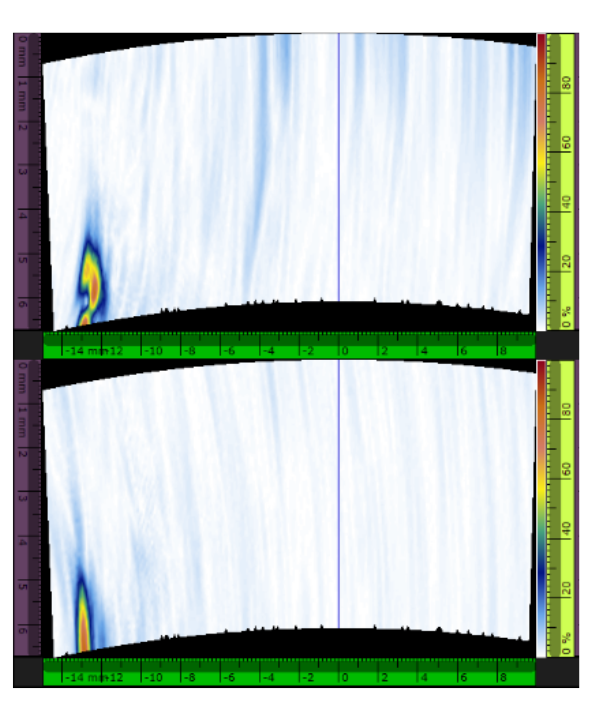

На Рис. 10 представлены изображения несплавления на вертикальной стенке (УЗК ФР и TFM). В УЗК ФР, оба дефекта выявляются под разными углами наклона. Черные пунктирные линии, обозначающие точки отражения сигнала с поправкой на кривизну, помогают оператору определить точное положение отражателя в объекте контроля. Несплавление также выявляется методом TFM в режиме T-T (импульс-эхо). Как указывалось ранее, изображения TFM геометрически достоверны (см. Рис. 10c.

(a) Несплавление |

(b) УЗК ФР |

(c) TFM: Режим T-T |

Рис. 10 – Результаты сканирования: несплавление (вертик). |

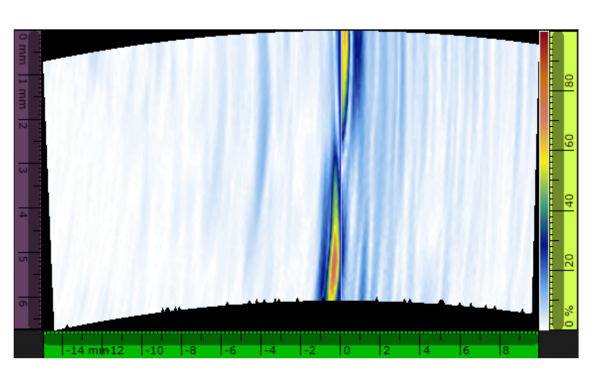

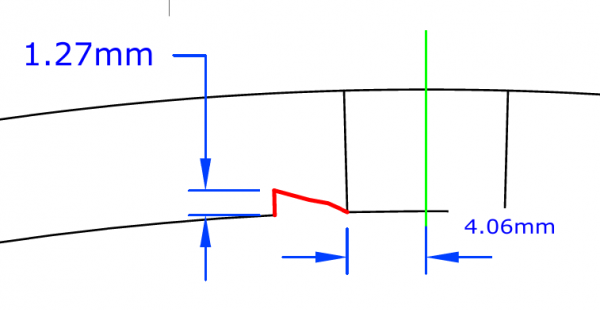

Второй дефект — подрез около зоны термического воздействия (HAZ). Подрез на вертикальной стенке выявлен в ходе стандартного УЗК ФР в первом отрезке (см. Рис. 11b) и его положение легко определить в объекте благодаря скорректированному наложению отраженного сигнала. В TFM, для визуализации дефекта можно использовать два разных режима: 1) Группа волн T-T в режиме импульс-эхо, что эквивалентно стандартному УЗК ФР. 2) Группа волн TT-T в режиме самотандем. В последнем случае, дефект представлен в виде вертикальной риски, соответствующей подрезу на вертикальной стенке.

(a) Внутренний подрез |

(b) УЗК ФР |

(c) Режим TFM: (сверху) T-T (снизу) TT-T |

Рис. 11 – Результаты сканирования: подрез |

5. Заключение

Контроль продольных сварных швов представляет собой сложную задачу по причине изогнутой поверхности раздела сред и типов выявляемых дефектов. С механической точки зрения, внедрение сканера AxSEAM Olympus упрощает эту задачу, обеспечивая легкую настройку и более надежный контроль благодаря встроенным индикаторам состояния акустического контакта и мониторинга скорости. Сканер достаточно универсален, и может использоваться для диагностики труб в широком диапазоне диаметров, для контроля продольных и кольцевых сварных соединений.

Кроме того, благодаря инструментам планирования в OmniScan X3, — например, карта акустического воздействия для построения изображений TFM, — и различным функциям анализа, включая скорректированное наложение сигналов, контроль продольных сварных швов стал значительно проще. Результаты экспериментов показали, что обнаружение и измерение дефектов намного проще с помощью геометрически-достоверных изображений, предоставляемых TFM.

Библиография

[1] W. Klas, Welding Processes Handbook. CRC Press, 2003.

[2] S. Aminorroaya-Yamini, H. Edris, and M. Fatahi, “Hook crack in electric resistance welding line pipe steel,” p. 11.

[3] M. Atkins, “Failure Investigation Report - Mobil Pipeline Pegasus Rupture.” U.S. Department of Transportation, Pipeline and Hazardous Materials Safety Administration, Mar. 29, 2013.

[4] C. Holmes, B. W. Drinkwater, and P. D. Wilcox, “Post-processing of the full matrix of ultrasonic transmit–receive array data for nondestructive evaluation,” NDT E International, vol. 38, no. 8, pp. 701–711, Dec. 2005, doi: 10.1016/j.ndteint.2005.04.002.

[5] C. Holmes, B. W. Drinkwater, and P. D. Wilcox, “Advanced post-processing for scanned ultrasonic arrays: Application to defect detection and classification in non-destructive evaluation,” Ultrasonics, vol. 48, no. 6–7, pp. 636–642, Nov. 2008, doi: 10.1016/j.ultras.2008.07.019.

[6] S. Freeman, P. Li, and M. O’Donnell, “Retrospective Dynamic Transmit Focusing,” p. 24.

[7] O. Oralkan et al., “Capacitive micromachined ultrasonic transducers: next-generation arrays for acoustic imaging?,” IEEE Trans. Ultrason., Ferroelect., Freq. Contr., vol. 49, no. 11, pp. 1596–1610, Nov. 2002, doi: 10.1109/TUFFC.2002.1049742.

[8] K. E. Thomenius, “Evolution of ultrasound beamformers,” in 1996 IEEE Ultrasonics Symposium. Proceedings, San Antonio, TX, USA, 1996, vol. 2, pp. 1615–1622, doi: 10.1109/ULTSYM.1996.584398.

[9] ASME Committee, “ASME BPVC.V Article 4 Mandatory Appendix XI Full Matric Capture.” ASME, 2019.

[10] ISO, “ISO/DIS 23865 -FMC-TFM - General Use of TFM-FMC Technique.” ISO, 2020.

[11] E. A. Ginzel, Automated Ultrasonic Testing for Pipeline Girth Welds. .