综述

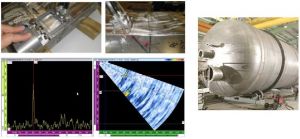

可以使用常规超声发送接收纵波(TRL)探头对异种金属焊缝和其它会产生声学噪声的材料进行检测。经过改进的检测方式使用奥林巴斯的双矩阵(DMA)探头和相控阵超声技术,可以通过电子方式使声束在材料内偏转、倾斜和聚焦。

挑战

使用超声技术很难对异种金属和奥氏体材料的焊缝进行检测。如果只能从焊缝材料的一侧进行检测,则会使检测变得特别具有挑战性,因为焊缝材料的各向异性会使超声声束发生散射。

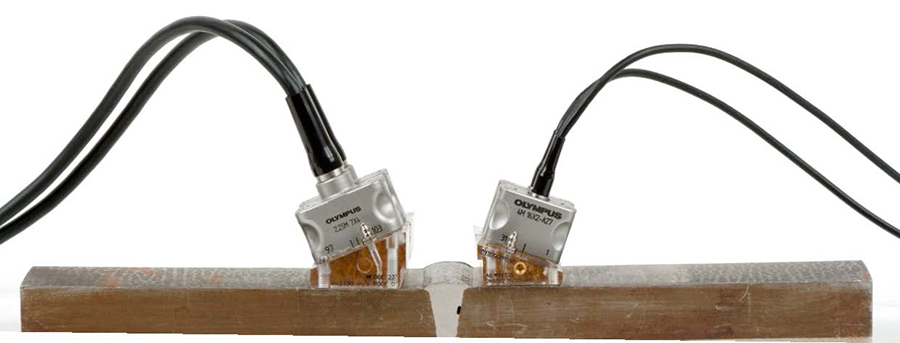

通常用于检测这类材料的双晶TRL探头包含一个发射晶片和一个接收晶片,两个晶片由声学绝缘材料隔开。偏斜的屋顶角配置可使晶片发射的声束在被测工件中的一个点上聚焦,产生准聚焦现象。TRL探头非常适用于检测这类材料,因为这种探头可以消除界面回波,不存在盲区(得益于楔块回波),减少了向后散射的信号,还可以使用较高的增益。

不过,TRL探头有一个缺点:因为其折射角度固定不变以及准焦点的存在,检测过程中可能会需要很多这类探头才能覆盖所要求的参数设置范围。

解决方案

与OmniScan或FOCUS PX仪器配套使用的奥林巴斯双矩阵(DMA)探头,采用相控阵超声技术,扩大了检测范围,从而提高了对粗晶奥氏体和铬镍铁合金材料和焊缝的评估质量。双矩阵探头汇集了聚焦纵波S扫描和一发一收纵波检测方式的多个优势特性。

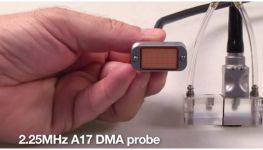

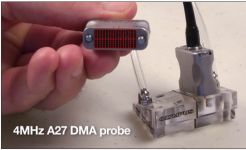

这里为大家介绍的双矩阵检测方式需使用两种标准探头:2.25 MHz探头和4 MHz探头。在检测大多数奥氏体材料和焊缝坡口的应用中,如:对异种金属焊缝和耐腐蚀合金(CRA)焊缝的检测,这两种探头都可以提供标准的检测性能。

设备说明

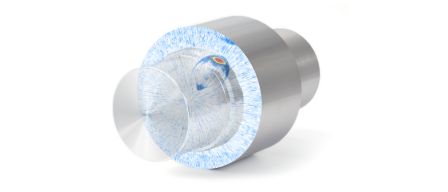

奥林巴斯2.25 MHz,A17 DMA探头的每个矩阵外壳中有一个4 × 7的大晶片配置,经过优化后,可以对较厚的、衰减性较强的声学材料进行检测。每个矩阵的孔径为12 × 19 mm。由于A17 DMA探头在次轴上有4个晶片,因此只需使用一个平面楔块(无需使用楔块的机械屋顶角),就可以通过电子方式使声束发生偏转。 |

奥林巴斯的4 MHz,A27 DMA探头的每个矩阵外壳中有一个2 × 16的小晶片配置,经过优化后,可以对较薄的、衰减性较弱的声学材料进行检测。每个矩阵的孔径为6 × 16 mm。由于A27 DMA探头在次轴上仅有2个晶片,因此在检测各种直径的管材时,楔块都需要使用机械屋顶角才可以使声束聚焦。 |

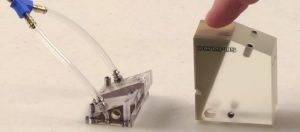

由于TX和RCV晶片可以通过楔块实现声学绝缘,因此无需使用楔块阻尼材料以及较大的相隔距离。基于以上原因,DMA楔块的体积不大,而且可以扩展声束在材料中的有效聚焦深度和探头的检测范围,从而可以在较大的声程上提高信噪比(SNR)质量。而大楔块则不具备上述的优势特性,因为楔块较大,其衰减性也越大,因而会损失大量的能量,例如:使用一维线性阵列探头进行的脉冲回波纵波角度声束的检测。 |

检测结果

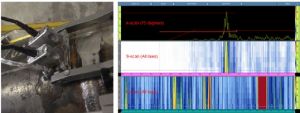

体积检测使用了一个A17 DMA探头和一个DN55L楔块。这个楔块的额定声束为一发一收55度的纵波。如下所述,A17探头的2.25 MHz大晶片设计非常适用于检测铬镍铁合金和316不锈钢材料制成的较厚的、衰减性较强的样件。范围约在30到75度的聚焦S扫描覆盖了被检样件的焊缝体积和焊根区域。 |

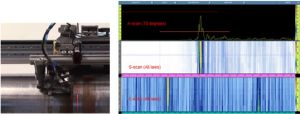

在铬镍铁合金样件的检测中,A17探头用于透过堆焊层探测25毫米厚的铬镍铁合金CRA焊缝中的一个2毫米的EDM刻槽。OmniScan探伤仪的光标用于在C扫描中定量刻槽的长度,在A扫描和S扫描中定量刻槽的深度和高度。光标的增量值和三角学数据显示在OmniScan屏幕的上方,并被记录在屏幕上方直接生成的缺陷指示报表中。

在检测316不锈钢样件时,A17探头用于探测50毫米厚的SS316容器校准试块中的一个3毫米长,25毫米深的SDH(横通孔)。与焊缝旁边的基底材料相比,声束在焊缝区域的衰减性增加了12 dB。 |

A17探头的独特优势是可以生成偏离探头轴向的声束,因此还能获得探头前方区域以外的S扫描。只有A17探头具有这种特性,因为其次轴上有足够的晶片数量(4个)(A27 DMA探头不能生成偏离探头轴向的声束,因为其次轴上只有两个晶片)。

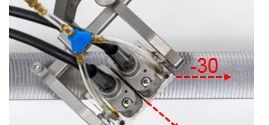

生成偏离探头轴向的S扫描的主要目的是探测和定量奥氏体管材焊缝中的轴向和横向IGSCC(晶间应力腐蚀开裂)。声束偏离探头轴向的角度范围取决于探头次轴上的晶片数量,以及晶片的大小和频率。尽管A17探头在使用平面楔块时可以生成至少45度的斜射声束,但是在使用AOD楔块时,或者在管材的轴向外径降低时,对角度的限度则会降低。

A27 DMA探头用于对其它铬镍铁合金焊缝样件进行体积和表面两种检测(表面检测的含义是探测、定量和定性焊缝浅层的缺陷,或延伸到焊缝外表面的缺陷)。A27探头的4 MHz小晶片设计非常适用于检测这类较薄的、衰减性较弱的样件。在检测时,可以使用一个DN55L或一个DNCR楔块。在当前的应用中,我们没有选择DN55L楔块,而是选择了DNCR楔块,因为后者具有更广泛的适用性,可以进行体积和表面两种检测。当焊缝坡口的厚度低于约25毫米时,DNCR楔块的设计经过优化,可以进行表面检测。表面检测是对体积检测的一种补充,因此完成了两种检测就可以完整地覆盖焊缝的坡口。

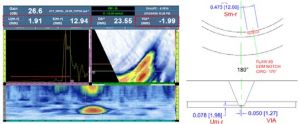

使用A27探头和DNCR楔块进行体积检测时,可以通过在30毫米声程上聚焦的30度到80度的S扫描检查CRA焊缝。在铬镍铁合金625焊缝中的纵波声速已知为5830 m/s,在碳钢基底材料中的纵波声速为5890 m/s。这种声速差别导致了声束角度在焊缝与基底材料的界面上出现细微的变化。缺陷深度和高度的绘制精度取决于是否可以精准地确定基底材料和焊缝的声速值。

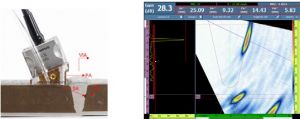

A27探头在探测远端的焊缝坡口缺陷时,表现出了较高的信噪比(SNR)。这个缺陷被正确绘制在视图中,与其在焊缝中的已知深度和位置完全匹配。缺陷深度(DA)使用最高波幅的A扫描进行测量。闸门三角学读数,如:声程(SA)、深度(DA)、探头距离(PA)以及以步进轴上的零位作为参考点的体积位置(VIA),也都被正确地绘制在视图中。 |

在表面检测中,A27探头只局限于进行角度较大的第一个半跨区域的检测。A27探头的配置使用了在浅层聚焦或短距离聚焦的约在70到85度之间的大角度S扫描。当角度超出了约70到75度的范围时,所有A扫描声束都会以纵波声速在平行于表面的方向上传播。这样就可以相似的方式探测到浅层的横通孔(SDH)、刻槽或焊缝缺陷。表面检测的结果不会因焊冠的形状(齐平或非齐平)而发生变化。

在铬镍铁合金625焊缝样件中,A27探头和DNCR楔块探测到了一个距楔块面20多毫米处的1毫米深,10毫米长的EDM表面刻槽。 |

在一个直径为152毫米的铬镍铁合金800焊缝样件上,A27探头和DNCR楔块探测到了3个浅层缺陷和1个延伸到外壁的缺陷。 |

结语

标准的奥林巴斯双矩阵探头:现货供应的2.25 MHz(A17)和4 MHz(A27),在检测奥氏体及铬镍铁合金材料和焊缝的应用中,可以增强OmniScan或Focus PX仪器的检测性能。

A17探头的4 × 7大晶片配置适合于检测较厚的、衰减性较强的奥氏体材料。A27探头的2 × 16小晶片配置适合于检测较薄的、衰减性较弱的奥氏体材料。

与OmniScan兼容的DMA探头是一款检测新手和高级用户都可以使用的附加相控阵检测工具。

在铬镍铁合金625焊缝样件中,A27探头和DNCR楔块探测到了一个距楔块面20多毫米处的1毫米深,10毫米长的EDM表面刻槽。