Tato poznámka k oblasti použití vysvětluje, jak používat dvouměničové snímače, běžně známé jako duální, k měření zbytkové tloušťky kovu při korozi.

Detekce koroze pomocí dvouměničových snímačů

Korozi podléhá téměř vše, co je vyrobeno z běžných konstrukčních kovů. Důležitou oblastí, se kterou se potýká mnoho průmyslových odvětví, je měření zbývající tloušťky stěn potrubí, trubek či nádrží, které mohou být na vnitřním povrchu zkorodované. Takovou korozi často nelze vizuálně zjistit bez rozřezání nebo rozebrání trubky nebo nádrže. Konstrukční ocelové nosníky, zejména podpěry mostů a ocelové pilíře, jsou také vystaveny korozi, která snižuje původní tloušťku kovu. Pokud není koroze nějakou dobu odhalena, začne stěny zeslabovat a může vést k nebezpečným konstrukčním poruchám.

Bezpečnostní i ekonomická hlediska vyžadují pravidelné kontroly kovových trubek, nádrží a konstrukcí podléhajících korozi. Ultrazvukové testování představuje obecně uznávanou nedestruktivní metodou takové kontroly a v případě zkorodovaného kovu se obvykle provádí pomocí dvouměničových snímačů.

Teorie fungování měřidla

Nepravidelné povrchy, které jsou v případě koroze časté, ukazují na výhodnost duálů oproti jednoměničovým snímačům. Veškeré ultrazvukové měření je vlastně měření času průchodu zvukového impulzu zkušebním materiálem tam a zpět. Protože má pevný kov jinou akustickou impedanci než plyny, kapaliny nebo produkty koroze, jako je povlak nebo rez, odrazí se zvukový impulz od vzdáleného povrchu zbývajícího kovu. Zkušební přístroj je naprogramován na rychlost zvuku ve zkušebním materiálu a vypočítá tloušťku stěny podle tohoto jednoduchého vzorce: vzdálenost = rychlost × čas.

Většina měřidel určených k měření koroze měří časový interval průchodu tam a zpět do prvního koncového echa. Mnoho přístrojů může také měřit interval mezi více po sobě jdoucími echy. Tato technika může být velmi užitečná u silných nátěrů nebo podobných povlaků, avšak měření echo-echo může být méně účinné při detekci důlkové koroze a měření skutečné minimální tloušťky stěn trubek nebo nádrže postižených důlkovou korozí.

Dvouměničové snímače obsahují samostatné vysílací a přijímací měniče namontované na předsádkách, které jsou obvykle řezány pod úhlem k vodorovné rovině (střešní úhel), takže dráhy vysílaného a přijímaného svazku procházejí pod povrchem testovaného kusu. Toto řešení dvou protínajících se svazků duálů umožňuje jev pseudoostření, který optimalizuje měření minimální tloušťky stěny při korozi.

Duály jsou obvykle citlivější než jednoměničové snímače u ech ze základny důlků, které představují minimální zbývající tloušťku stěny. Lze je také často účinněji použít na drsných vnějších površích. Vazební prostředek zachycený v kapsách na drsných površích, kudy do materiálu vstupuje zvuk, může vytvářet dlouhá, povrchová doznívající echa rozhraní, která zhoršují rozlišení při měření tenkého materiálu jednoměničovým snímačem v blízkosti povrchu. U duálu je nepravděpodobné, že by měnič přijímače zachytil toto falešné echo. A konečně mohou být dvouměničové snímače konstruovány pro měření při vysokých teplotách, které by poškodily jednoměničové kontaktní snímače.

Zařízení používaná k měření koroze

Mnoho malých ručních ultrazvukových tloušťkoměrů je speciálně navrženo pro použití při zkoumání koroze. Obvykle se tato měřidla používají se speciální skupinou dvouměničových snímačů, které pokrývají různé rozsahy tloušťky a teplotní podmínky. V některých kritických aplikacích, zejména při zvýšených teplotách, může uživatel vyžadovat zobrazení průběhu ultrazvukového signálu, které mu pomůže ověřit, zda jsou detekována platná echa.

Ultrazvukový tloušťkoměr 39DL PLUS™ je vybaven zobrazením průběhu signálu, které je určeno právě pro takové případy. Podrobné informace naleznete v technickém listu přístroje. Dalším přístrojem určeným pro tento typ testování je tloušťkoměr 45MG. U koroze je možné dvouměničové snímače účinně používat i s defektoskopy. Digitální defektoskopy, jako jsou přístroje řady EPOCH™ (EPOCH 650 a EPOCH 6LT), poskytují měření tloušťky a zobrazení průběhu signálu.

Postup měření tloušťky koroze pomocí dvouměničových snímačů

Následující obecné zásady platí pro všechna měření koroze pomocí dvouměničových snímačů, ať už se používají s přenosným tloušťkoměrem nebo defektoskopem. Mějte na paměti, že za všech okolností musí být přístroj řádně kalibrován pro rychlost zvuku a trvalý posun nuly v souladu s postupem uvedeným v návodu k obsluze přístroje.

1. Výběr snímače

Pro každý ultrazvukový měřicí systém (snímač a tloušťkoměr nebo defektoskop) existuje minimální tloušťka materiálu, pod kterou není možné provést platné měření. Tento minimální rozsah je obvykle uveden v literatuře výrobce. S rostoucí frekvencí snímače se minimální měřitelná tloušťka snižuje.

U dílů s korozí, kde se běžně měří parametr minimální zbývající tloušťky stěny, je obzvláště důležité znát specifikovaný rozsah používaného snímače. Pokud je k měření zkušebního kusu, který je pod navrženým minimálním rozsahem, použit dvouměničový snímač, může měřidlo detekovat neplatná echa a zobrazit nesprávnou hodnotu tloušťky.

Níže uvedená tabulka uvádí přibližné minimální měřitelné tloušťky v oceli pro standardní snímače používané s měřidly 39DL PLUS a 45MG. Vezměte prosím na vědomí, že tyto hodnoty jsou pouze přibližné. Přesné měřitelná minimální hodnota u konkrétní aplikace závisí na rychlosti materiálu, stavu povrchu a geometrii a měl by ji experimentálně určit uživatel.

Snímač | Průměr | Frekv. | Konektor | Přibližná Minimální tloušťka | Přibližný Minimální poloměr | Tepl. Limit* | ||||

palce | mm | MHz | palce | mm | palce | mm | °F | °C | ||

D790, D790-SM | 0,434 | 11 | 5 | Přímý | 0,04 | 1 | 0,75 | 20 | -5 až 932 | -20 až 500 |

D791 | 0,434 | 11 | 5 | Pravoúhlý | 0,04 | 1 | 0,75 | 20 | -5 až 932 | -20 až 500 |

D791-RM | 0,434 | 11 | 5 | Pravoúhlý | 0,04 | 1 | 0,75 | 20 | -5 až 752 | -20 až 400 |

D792 | 0,283 | 7,2 | 10 | Přímý | 0,02 | 0,5 | 0,50 | 12,7 | 32 až 122 | 0 až 50 |

D793 | 0,283 | 7,2 | 10 | Pravoúhlý | 0,02 | 0,5 | 0,50 | 12,7 | 32 až 122 | 0 až 50 |

D7912 | 0,295 | 7,5 | 10 | Přímý | 0,02 | 0,5 | 0,50 | 12,7 | 32 až 122 | 0 až 50 |

D7913 | 0,295 | 7,5 | 10 | Pravoúhlý | 0,02 | 0,5 | 0,50 | 12,7 | 32 až 122 | 0 až 50 |

D794 | 0,283 | 7,2 | 5 | Přímý | 0,03 | 0,75 | 0,50 | 12,7 | 32 až 122 | 0 až 50 |

D797-SM | 0,900 | 22,9 | 2 | Přímý | 0,15 | 3,8 | 4,00 | 100 | -5 až 752 | -20 až 400 |

D797 | 0,900 | 22,9 | 2 | Pravoúhlý | 0,15 | 3,8 | 4,00 | 100 | -5 až 752 | -20 až 400 |

D798 | 0,282 | 7,2 | 7,5 | Pravoúhlý | 0,02 | 0,71 | 0,50 | 12,7 | -5 až 300 | -20 až 150 |

D799 | 0,434 | 11 | 5 | Pravoúhlý | 0,04 | 1 | 0,75 | 20 | -5 až 300 | -20 až 150 |

D7226 | 0,350 | 8,9 | 7,5 | Pravoúhlý | 0,02 | 0,71 | 0,50 | 12,7 | -5 až 300 | -20 až 150 |

D7906-SM | 0,434 | 11 | 5 | Přímý | 0,04 | 1 | 0,75 | 20 | 32 až 122 | 0 až 50 |

D7906-RM | 0,434 | 11 | 5 | Přímý | 0,04 | 1 | 0,75 | 20 | 32 až 122 | 0 až 50 |

D7908 | 0,283 | 2 | 7,5 | Přímý | 0,04 | 1 | 0,50 | 12,7 | 32 až 122 | 0 až 50 |

D7910 | 0,500 | 7 | 5 | Pravoúhlý | 0,04 | 1 | 1,00 | 25 | 32 až 122 | 0 až 50 |

MTD705 | 0,200 | 5,1 | 5 | Pravoúhlý | 0,04 | 1 | 0,50 | 12,7 | 32 až 122 | 0 až 50 |

*Pro přesné měření na poloměrech s minimální hodnotou nebo pod ní může být nutné upravit zesílení.

2. Stav povrchu

Uvolněný nebo odlupující se povlak, rez, koroze nebo nečistoty na vnějším povrchu testovaného kusu budou narušovat vazbu zvukové energie ze snímače do testovaného materiálu. Proto by se před měřením měly všechny volné nečistoty tohoto druhu ze vzorku odstranit drátěným kartáčem nebo pilníkem.

Obecně je možné provádět měření koroze přes tenké vrstvy rzi, pokud je rez hladká a dobře spojená s kovem pod ní. Některé velmi drsné lité nebo zkorodované povrchy může být nutné opilovat nebo obrousit do hladka, aby se zajistila správná akustická vazba. Může být také nutné odstranit nátěr, pokud byl nanesen v silných vrstvách nebo pokud se z kovu odlupuje.

Zatímco přes tenké vrstvy nátěru (v řádu několika tisícin palce nebo 0,1–0,2 mm) je často možné provádět standardní měření koroze, silný nátěr zeslabuje signály nebo případně vytváří falešná echa a vyžaduje speciální techniky, jako je měření echo-echo nebo THRU-COAT™. Závažná důlková koroze na vnějším povrchu trubky nebo nádrže může představovat problém.

Na některých hrubých površích k přenosu energie zvuku do zkušebního kusu jako vazební prostředek pomůže gel nebo mazivo spíše než kapalina. V mimořádných případech bude třeba obrousit nebo opilovat povrch tak, aby byl dostatečně rovný a umožnil kontakt s čelem sondy. V případech použití, kde je přítomna hluboká důlková koroze na vnější straně trubky nebo nádrže, bývá obvykle nezbytné změřit zbývající tloušťku kovu od základny důlků k vnitřní stěně. Existují sofistikované ultrazvukové techniky využívající fokusované imerzní snímače, které mohou měřit přímo od základny vnějšího důlku k vnitřní stěně, ale pro práci v terénu to obvykle není praktické.

Běžně používanou technikou je ultrazvukové měření tloušťky kovu bez důlkové koroze, mechanické změření hloubky důlků a odečtení jejich hloubky od naměřené tloušťky stěny. Případně lze povrch opilovat nebo obrousit až k základně důlků a provést běžné měření. Jako u všech obtížných případů je nejlepším způsobem pro stanovení mezí experimentování s daným vzorkem dílu a kombinací konkrétního měřidla/snímače na daném povrchu.

3. Polohování/uspořádání snímače

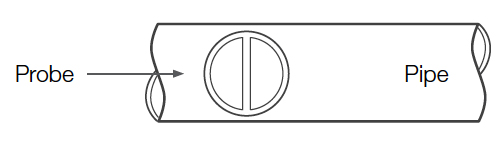

Pro správnou akustickou vazbu musí být snímač pevně přitisknut ke zkušebnímu povrchu. U válcových povrchů s malým průměrem, jako jsou trubky, držte snímač tak, aby byl materiál zvukové bariéry viditelný na čelní straně snímače zarovnán kolmo ke středové ose trubky (viz obrázek níže).

Ačkoli je pro dobré měření nutné pevně na snímač zatlačit rukou, nikdy by se se snímačem nemělo posouvat po drsném kovovém povrchu ani s ním točit. Tím by se poškrábala čelní strana snímače a došlo by ke zhoršení jeho funkčnosti. Nejbezpečnějším způsobem přesouvání snímače na drsném povrchu je jej zvednout a přemístit pro další měření, nikoli jím posouvat.

Nezapomeňte, že ultrazvukový test měří tloušťku pouze v jednom bodě v rámci svazku snímače a že v případě koroze se tloušťka stěn často značně liší. Testovací postupy obvykle vyžadují provedení řady měření v rámci vymezené oblasti a stanovení minimální a/nebo průměrné tloušťky.

V ideálním případě by měla měření probíhat v rozestupech nepřesahujících polovinu průměru snímače, aby se zajistilo, že nebudou přehlédnuty žádné důlky nebo jiné místní odchylky v tloušťce stěny. Je na uživateli, aby definoval vzorec měření odpovídající potřebám dané situace.

Je možné, že u některých vážně zkorodovaných materiálů nebo důlkové koroze se objeví místa, kde nebude možné hodnoty odečíst. K tomu může dojít, když je vnitřní povrch materiálu tak nepravidelný, že je energie zvuku spíše rozptýlena než odražena zpět ke snímači. Nedostatek odečtených hodnot může také znamenat tloušťku mimo rozsah používaného snímače a přístroje. Obecně lze říci, že neschopnost získat platné odečty tloušťky v konkrétním bodě zkušebního vzorku může být znakem vážně poškozené stěny, což může být potvrzeno šetřením jinými prostředky.

4. Měření za vysoké teploty

Měření koroze při zvýšených teplotách vyžaduje zvláštní pozornost. Nezapomeňte na následující body:

Povrchová teplota

Ujistěte se, že teplota povrchu zkušebního kusu nepřekročí maximální stanovenou teplotu pro snímač a vazební prostředek, který budete používat. Některé dvouměničové snímače jsou určené pouze pro měření při pokojové teplotě.

Vazební prostředek

Použijte vazební prostředek určený pro teplotu, při které budete pracovat. Všechny vazební prostředky pro vysoké teploty se při určité teplotě vyvaří a zanechají na povrchu pevnou vrstvu, která není schopna přenášet zvuk. Zde je uvedena maximální doporučená teplota pro naše vazební prostředky:

Číslo dílu

Popis

Objem

Použití

B2

Glycerin

2 oz. (0,06 litru)

Univerzální použití, vyšší viskozita a vysoká hodnota akustické impedance propůjčují tomuto vazebnímu prostředku vlastnosti vhodné pro drsné povrchy. Pro použití za teploty okolí.

D12

Gelový typ

12 oz. (0,35 litru)

Pro drsné povrchy, stropy nebo svislé stěny. Pro použití za teploty okolí.

H-2

Vysoká teplota

2 oz. (0,06 litru)

V mnoha oblastech použití v otevřeném prostředí je teplotní rozsah 0 °F (−18 °C) až 750 °F (400 °C), je-li použit postup doporučený výrobcem.*

I-2

Vysoká teplota

2 oz. (0,06 litru)

Teplotní rozsah 700 °F až 1000 °F (371 °C až 538 °C); další podrobnosti viz bezpečnostní list.*

* Při běžných způsobech použití ultrazvukového testování (UT) pro měření tloušťky a vad se aplikuje tenká vrstva vazebního prostředku v otevřeném prostředí, kde se malé množství vytvořeného plynu může rychle rozptýlit. V případě obav, že dojde k jinak nepravděpodobnému samovznícení vazebního prostředku, je třeba upozornit, že se tento vazební prostředek nesmí používat při teplotě vyšší, než je teplota samovznícení stanovená v bezpečnostním listu.

Rychlost měření

Měření provádějte rychle a nechte tělo snímače mezi jednotlivými odečty vychladnout. Předsádky dvouměničových snímačů pro použití za vysokých teplot jsou vyrobeny z tepelně odolných materiálů, ale jejich nepřetržité vystavení a působení vysokých teplot uvnitř snímače je zahřeje na tolik, že vazba selže a snímač se rozbije. Funkce zmrazení přístroje je užitečná pro zaznamenání odečtu během testů, které vyžadují krátký kontakt s povrchem.

Rychlost zvuku v materiálu a trvalý posun nuly snímače

Mějte na paměti, že rychlost šíření zvuku v materiálu a trvalý posun nuly snímače se s teplotou mění. Pro dosažení maximální přesnosti při vysokých teplotách proveďte kalibraci rychlosti pomocí části zkušební tyče známé tloušťky zahřáté na teplotu, při které bude měření prováděno.

Pokročilé měřicí přístroje, jako je například 39DL PLUS, obsahují software, který lze naprogramovat tak, aby automaticky kompenzoval rychlost podle známých teplotních změn. Všechna měřidla koroze mají poloautomatickou funkci nulování, kterou lze použít k úpravě nastavení nuly při vysokých teplotách. Podrobnosti naleznete v návodu k obsluze přístroje.

U ostatních měřidel a defektoskopů naleznete informace o způsobu kompenzace posunu nuly při zvýšených teplotách v jejich návodu k obsluze. Kromě toho je při měření při zvýšených teplotách často nutné zvýšit zesílení. Všechna měřidla koroze mají buď plynulé nastavení zesílení, nebo funkci zvýšení zesílení, kterou lze k tomuto účelu použít.

5. Měřidla a defektoskopy

Ultrazvukové měřidlo koroze je navrženo tak, aby detekovalo a měřilo echa odražené od vnitřní stěny testovaného kusu. Materiálové nespojitosti, jako jsou vady, trhliny, dutiny nebo laminace, mohou vytvářet echa s dostatečnou amplitudou na to, aby se měřidlo spustilo, což se projeví jako neobvykle tenké měření na určitých místech testovaného kusu.

Měřidlo koroze však není určeno k detekci vad nebo trhlin a nelze se na něj spoléhat při detekci materiálových nespojitostí. Správné vyhodnocení materiálových nespojitostí vyžaduje ultrazvukový defektoskop, jako například přístroj EPOCH 6LT nebo EPOCH 650, ovládaný řádně vyškolenou obsluhou. Obecně platí, že jakékoli neobjasněné hodnoty naměřené měřidlem koroze si zaslouží další zkoumání.