背景

为几何形状较为复杂(带有变化性)的样件,如:弯头,完成高分辨率超声厚度成像的操作极具挑战性。为完成这种检测,奥林巴斯开发出了其第一款可以贴附在复杂形状样件表面上的柔性超声相控阵探头。这款探头为用户创造了完成更多检测应用的机会。

问题

要完成样件厚度的成像操作,在数据采集的每一点位置上,常规超声探头都必须垂直于被测表面。这个采集过程较为缓慢,而且还可能漏掉采集点之间的点蚀缺陷。超声相控阵技术可使用较高的分辨率迅速扫查较大的区域,但是标准的线性相控阵探头不能弯曲,因此不能紧附在样件的几何形状发生了变化的部位上。奥林巴斯开发了一种新型柔性超声相控阵探头,解决了这个检测难题。这款探头可以使用高分辨率为形状复杂的样件完成厚度成像操作。可使用这种探头进行检测的潜在应用包括对弯头、弯管、喷嘴或任何其它带有多变几何形状的样件所进行的检测。

解决方案

我们设计和制造的新款柔性相控阵探头不仅具有灵活柔软性及机械整合性,还为用户提供了更为优质的声学特性。探头由SC 1-3柔性复合材料制成,具有灵活柔软性、适当的声学阻抗,以及可伸缩的性能。

柔性超声相控阵探头有以下参数:

| U8编码 | 工件编号 | 频率(MHz) | 晶片数量 | 晶片间距(毫米) | 激活孔径(毫米) | 晶片高度(毫米) |

| Q3300182 | XACT-10036 | 5 | 64 | 1 | 64 | 6 |

我们通过将探头围绕2英寸半径的曲面弯曲500次,每分钟10个循环的操作,测试了探头的机械整合性。探头的所有晶片都能持续出色地发挥效用,而且没有发现晶片有任何损坏。

这款探头的声学属性也得到了测试。正如任何标准的相控阵探头一样,柔性探头使用相同的参数也会生成声束。柔性探头生成不带栅瓣的±30度偏转的纵波声束。

超声脉冲的相对带宽大约为65%,中心频率为5.0 MHz。对于腐蚀成像或厚度成像来说,考虑到探头的柔性优势,这点差强人意之处可以接受。

当探头与金属部件直接接触时,盲区一般为5毫米。在使用了诸如Aqualene的延迟块时,盲区可被减少到2到3毫米。

结果

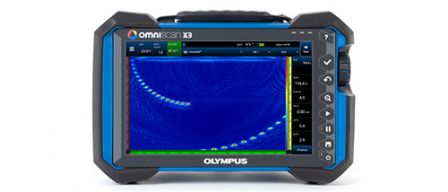

在对与OmniScan MX2仪器相连的柔性相控阵探头完成的测试中,使用了两个带有内部腐蚀缺陷的弯头管。测试中使用4晶片孔径激发的聚焦法则,在探头的长度方向上完成一次0°纵波线性扫查。扫查的分辨率为1 mm × 1 mm。

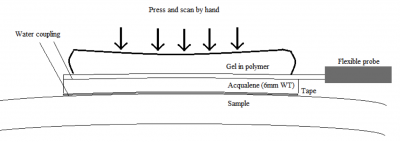

探头被安装在一个由Aqualene材料制成的柔性延迟块上,这样可以使探头更好地接触样件,并降低盲区的长度。探头的背面施用了一层聚合物凝胶,这样可以将操作人员对探头施加的压力平均分配在探头上(图2)。这个组装件连接了一个编码器。(注意托护组装件还处于试验阶段,尚未投入到市场中)。

1号弯头

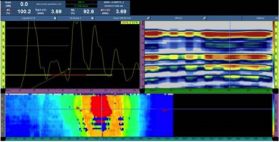

1号弯头的外径为170毫米,壁厚为17毫米,而且带有内部腐蚀缺陷(图3)。探头沿管道轴进行扫查,如图3所示。

扫查管道表面的分辨率为1 mm × 1 mm。我们可在B扫描和C扫描图像中清楚地观察到管道内部微小的点蚀缺陷(图3)。软件显示了点蚀的位置,而且可以快速测量点蚀的深度和大小。

|  |

图3:左图为点蚀缺陷的B扫描和C扫描图像;右图为外径170毫米的弯头

2号弯头

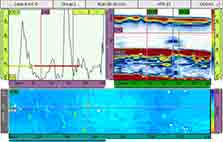

2号弯头的外径为220毫米,壁厚为7毫米(图4)。这个部件因流体冲刷腐蚀(FAC)因素而出现了退化状况。

C扫描清晰地显示出流体冲刷腐蚀(FAC)部位正在逐渐发展成一片锈蚀的区域(图4)。图中红色区域为管道壁厚变薄的部位,而蓝色区域为壁厚正常的部位(图4)。我们可以非常容易地测量锈蚀区域的大小以及最薄的剩余壁厚。

检测结果表明柔性相控阵探头具有足够的柔软性,可以贴附在弯头管道的表面上,而且可以为形状复杂样件的厚度生成精确的图像。

重要注释

虽然在检测形状复杂的样件时,这款柔性超声相控阵探头非常有用,但是绝不应该将它视为一种高强度作业工具。一定要注意对探头施加稳定的压力,以持续获得优质信号。而且,在扫查过程中,必须要保护探头的表面。如果在粗糙的表面上直接摩擦探头面,探头表面就会受到损坏。在探头直接接触金属工件时,探头的表面应该使用铁氟龙(Teflon)胶带保护起来。建议使用一个柔性延迟块。目前,用于柔性相控阵探头的托护组装件还没有进入到商业市场。

尽管柔性相控阵探头存在着这些局限性,如果在使用时适当注意,这款探头还是会发挥出极大的作用。

结语

柔性相控阵探头具有检测形状复杂样件的能力,如:弯头。它可以扫查具有变化性几何形状的复杂部件,并可以使用高分辨率完成工件厚度的成像操作。

柔性探头与标准的相控阵探头一样,可以进行扇形和线性扫查。

注释:在设计柔性相控阵探头时,考虑到了特定应用中的不同因素。探头目前的设计,还不能适用于所有检测应用。要了解更多信息,请访问SCE.PM@olympus-ossa.com。