V rychlém světě automobilové konstrukce hraje každá součástka klíčovou roli z hlediska dosažení optimální kvality, dlouhé životnosti a bezpečnosti vozidel. Hliník je jedním z klíčových materiálů ve výrobě součástek v automobilovém průmyslu. Je známý nízkou hmotností a vysokou pevností a umožňuje proto vyrábět lehčí, bezpečnější a úspornější vozidla.

Hliník je zároveň velmi univerzální. Používá se v podobě různých slitin, které nabízejí unikátní mechanické vlastnosti, jako je např. dobrá tvárnost nebo vhodný poměr pevnosti a hmotnosti. Různé slitiny hliníku jsou díky svým specifickým vlastnostem vhodné pro různé automobilové komponenty, a proto je ve vozidle z důvodu optimalizace výkonu použita celá řada slitin.

Správná povrchová úprava nebo povlak navíc dodává hliníkovým dílům další ochrannou vrstvu. Správná povrchová úprava hliníkových dílů může zlepšit jejich estetický vzhled, chránit je před korozí, opotřebením a dalšími vlivy prostředí nebo zajistit jejich vyšší tvárnost.

Z těchto důvodů závisí výsledná kvalita vozidla na použití správného materiálu a povlaku pro správné díly. Výrobci originálních dílů (OEM) sice dodržují přísné procesy kontroly kvality, nicméně výrobci automobilů musí i tak ověřovat integritu materiálů od těchto výrobců, aby měli spolehlivě zajištěnou požadovanou kvalitu. Sem patří i kontrola tloušťky povlaků na hliníkových OEM dílech.

Proto se zde budeme zabývat různými typy povrchových úprav a povlaků hliníku používaných v automobilovém průmyslu a popíšeme si jejich ekonomické i fyzikální přednosti. Dále se zde dozvíte více o efektivním přístroji pro kontrolu kvality, měření a analýzu tloušťky povlaku hliníku.

Čtyři typy povrchové úpravy a povlaku hliníku u automobilových dílů

U hliníkových automobilových součástí a dílů se používá široká paleta různých povrchových úprav a povlaků. Jedná se o následující typy:

1. Eloxování

Eloxování je široce využívaná metoda povrchové úpravy hliníkových OEM dílů. Spočívá ve vytvoření oxidové vrstvy na povrchu dílu. Tato vrstva zvyšuje odolnost proti korozi a umožňuje použití různých barev. Eloxovaný hliník kromě toho nabízí lepší odolnost, vyšší tvrdost a vynikající přilnavost. Díky těmto vlastnostem je ideální pro vnější obložení karoserie, kola a další viditelné součásti vozu.

2. Konverzní povlaky bez chromanů

Konverzní povlaky bez chromanů tvoří na povrchu hliníku ochrannou vrstvu, která zvyšuje jeho odolnost vůči korozi. Tyto povlaky mají vynikající přilnavost pro další nátěrové vrstvy. Jsou proto široce využívány v kritických aplikacích, jako jsou díly motorů nebo díly v leteckém průmyslu.

Jedním z nejběžnějších příkladů je povlak Ti/Zr (povlak na bázi titanu a zirkonia). Vytváří se postřikem speciálním chemickým činidlem a následným opláchnutím a vysušením. Povlak Ti/Zr využívá celá řada automobilových výrobců, protože zlepšuje odolnost hliníkových materiálů používaných v automobilech.

3. Práškové lakování

Práškové lakování spočívá v nanesení suchého prášku na příslušný povrch; prášek se následně vytvrdí a vytvoří tak ochrannou a zároveň estetickou vrstvu. Tento proces zajišťuje mimořádnou trvanlivost, odolnost vůči chemikáliím a širokou škálu barevných variant. Práškově lakované hliníkové díly najdeme na nejrůznějších místech včetně podvozku nebo obložení interiéru vozidel.

4. Galvanizace

Galvanizace je proces, při kterém je na povrch hliníku pomocí elektrolytického článku nanášena kovová vrstva. Tento postup zvyšuje odolnost proti korozi, zajišťuje dokonale hladký povrch a umožňuje dosáhnout různých estetických efektů. Galvanizované hliníkové díly se běžně používají pro vnější obložení a různé estetické doplňky.

Vývoj lehkých elektrických vozidel (EV) je hnací silou pokroku v oblasti technologie povrchových úprav. Práce ve výzkumu a vývoji se proto soustředí na vytvoření povlaků s vysokou odolností proti korozi, dlouhou trvanlivostí a nízkou hmotností.

Mezi nové výdobytky patří nanopovlaky, tenkovrstvé povlaky a pokročilé kompozitní povlaky, které nabízejí účinnější ochranu a zároveň minimalizují nárůst hmotnosti. Tyto inovace jsou zcela v souladu s cílem snižovat celkovou hmotnost vozidel a zároveň dosáhnout optimálních parametrů a účinné ochrany.

Na kvalitě záleží: měření tloušťky povlaků technologií XRF v nanometrovém a mikrometrovém pásmu

Pro konstruktéry a výrobce automobilů je klíčem k úspěchu stabilní kvalita a přesné dodržování specifikací. Jedním z klíčových momentů při kontrole kvality je přesné měření tloušťky povlaků.

Z tohoto hlediska se jako spolehlivé a efektivní řešení jeví rentgenová fluorescence (XRF) – a to v případě vzorků složitého tvaru. XRF je nedestruktivní analytická metoda, která slouží k měření prvkového složení materiálů. Umožňuje také přesně měřit tloušťku povlaků na povrchu hliníkových dílů, aniž by došlo k jejich poškození.

Technik provádí analýzu povlaku ručním XRF analyzátorem.

XRF je dobře známá metoda měření tloušťky povlaku, která má několik předností:

Nedestruktivní zkoušky: Technologie XRF umožňuje měřit tloušťku povlaků, aniž by jakkoli narušila integritu a využitelnost hliníkových OEM dílů.

Přesnost: XRF analyzátory umožňují vysoce přesné a opakovatelné měření tloušťky povlaků, čímž snižují riziko odchylek od specifikací.

| Tloušťka povlaku Ti | Tloušťka povlaku Zr | ||

|---|---|---|---|

| Laboratoř | XRF | Laboratoř | XRF |

| 4,74 | 4,5262 | 1,94 | 1,6535 |

| 9,87 | 9,4366 | 4,47 | 4,1885 |

| 16,13 | 17,075 | 5,61 | 6,2165 |

| 22,67 | 23,5199 | 11,51 | 11,7935 |

| 28,36 | 27,2368 | 17,19 | 16,8635 |

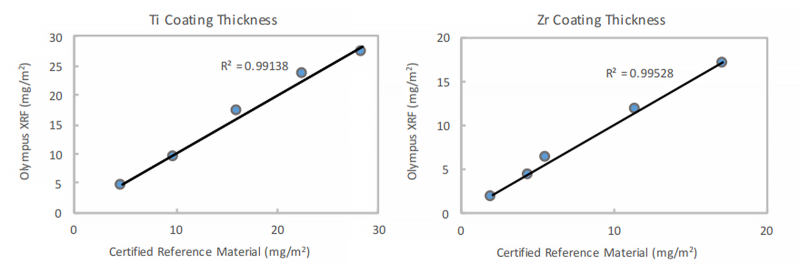

Výše uvedená data vykazují silnou korelaci mezi výsledky získanými ručním XRF analyzátorem Vanta™ a referenčními materiály pro tloušťku povlaku titanu (Ti) a zirkonia (Zr).

Úspora času i nákladů: Technologie XRF nabízí rychlé měření, minimalizuje prostoje a zvyšuje produktivitu. Odpadá tedy nutnost destruktivních zkoušek a složité přípravy vzorků, což znamená úsporu nákladů.

Univerzálnost: XRF analyzátory umožňují měřit širokou škálu povlaků včetně eloxovaných vrstev, konverzních povlaků a dalších typů, takže jsou vhodné pro nejrůznější aplikace v automobilovém průmyslu.

Chcete vědět, jak pomáhá technologie XRF při kontrole kvality povlaků? Podívejte se na následující video:

Představujeme technologii In-Line XRF pro Quality 4.0 v automobilové výrobě

V některých případech je nutná přesná kontrola tloušťky povlaku v nanometrovém pásmu (jeden nanometr neboli nm je roven miliardtině metru). Při kontrolách tloušťky nanometrových vrstev má velký význam konzistentní postup měření. Ruční kontrola zde není vždy ideální.

Právě proto nabízíme automatický systém in-line kontroly, který je v souladu s postupy Quality 4.0. Robotické rameno s integrovaným in-line XRF analyzátorem umožňuje analýzu kontrolních bodů v reálném čase, což zajišťuje 100% spolehlivou kontrolu kvality povlaku.

Spolehlivá kontrola kvality povlaků u hliníkových autodílů

V neustále se vyvíjejícím automobilovém průmyslu jsou povrchové úpravy a povlaky nepostradatelné z hlediska zvyšování výkonu, ochrany a estetické kvality hliníkových OEM dílů. Eloxování, konverzní povlaky bez chromanů, práškové lakování, galvanizace a organické povlaky slouží k různým účelům a přispívají k celkové odolnosti a funkčnosti automobilových dílů. Pečlivým výběrem vhodné povrchové úpravy mohou konstruktéři v automobilovém průmyslu zajistit optimální kvalitu, dlouhou životnost a spokojenost zákazníků.

Mějte přitom na paměti, že u hliníkových OEM dílů v automobilovém průmyslu jde povrchová úprava a kontrola kvality ruku v ruce. Díky průběžnému vzdělávání v nejnovějších výdobytcích v oblasti povrchových úprav a integraci špičkových technologií, jako je právě XRF, mohou konstruktéři

v automobilovém průmyslu zavádět inovace, zlepšovat kvalitu produktů a dosahovat úspěchů v tomto velmi dynamickém odvětví.

Související obsah

Použití přenosného XRF analyzátoru pro konverzní povlaky bez chromanů

Video: Využití ručního XRF analyzátoru Vanta ve společnosti DURA Automotive

Význam tloušťky: použití XRF k měření tloušťky povrchové vrstvy