通过我们包含三部分的2018年无损检测欧洲研讨会总结系列的第二篇博客,了解我们的无损检测专家在研讨会上所做的一些有趣的讲座。敬请了解下面的讲座!

为焊缝检测完成相控阵扫查计划和建模

主讲人:Thierry Couturier

摘要

应用于焊缝检测的相控阵超声技术,在探测能力、判读能力,以及灵活适用性方面具有很大的优势。相控阵技术可以替代射线成像技术完成检测。在检测过程中,既可以手动方式应用相控阵技术,也可以将其用于自动系统中。已经发行的管理相控阵技术使用的相关规范,使这项技术得到了广泛的应用。所有这些规范都要求用户制定一种扫查计划,并对相关的参数进行说明,但是没有一个规范对如何制定扫查计划进行了阐述。

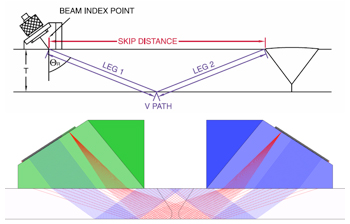

在本文中,我们使用一则示例为大家说明制定扫查计划的方法。我们对不同的规范(EN13588、API 1104、ASME CC2235)进行说明,而且这个示例首先考虑了必须在焊缝中探测到的典型缺陷指示,然后再核查其它变量,其中包括:

本文中的技术说明可以帮助2级和3级专家更好地了解相控阵技术工作的原理,以及如何将基本变量组合在一起构建一个不错的扫查计划。 |  图1.在相控阵技术焊缝检测应用中所使用的扫查计划示例 |

在役腐蚀成像:化工行业提出的挑战

主讲人:Florin Turcu、Timon Jedamski(Evonik技术和基础设施)和Dirk Treppmann(Evonik技术和基础设施)

摘要

典型的化工厂向涉及壁厚减薄和腐蚀缺陷的资产状况监控应用提出了不小的挑战。化工厂中的各种条件,如:处理过程的高温、相的分离、流体动力学,以及金相性质的变化,使得人们很难预测到腐蚀缺陷的动态发展趋势。

通常要在限定的时间范围内定期进行维护工作,维护工作一般包含完整性的评估和修复操作。中断了正常工作的维护操作会给工厂的经营者带来巨大的成本损失,而不能预测腐蚀的发展趋势则会导致壁厚减薄,从而产生容器内爆或化工产品泄露到环境中等严重的后果。

在这些情况下的在役检测有助于避免事故的发生,并降低因检测而发生的停工时间。化工行业针对在役检查的要求包括:对分散的点蚀具有很高的检出率(POD)、具有很高的灵敏度,以及在探测严重的壁厚减薄区域时具有较好的近表面分辨率和高温性能。某些要求,包含涉及近表面分辨率和灵敏度的要求,通常可以通过使用测厚仪进行选点检测的方式达到,而高检出率的要求则可以通过使用超声相控阵技术达到。

本文将探讨一般的腐蚀成像难题,并着重说明采用相控阵技术进行高温检测时出现的一些具体问题,其中包括适当的探头和楔块、耦合及检测方法。

使用高级超声相控阵技术提高复合材料风力涡轮机叶片检测的性能

主讲人:André Lamarre

摘要

在役风力涡轮机叶片非常容易受到高水平应力的影响。因此,在制造过程中必须对叶片的结构撑梁和外壳之间的粘接质量进行检测和定性,以确保叶片具有很好的完整性。叶片也不应该有任何缺陷,如:分层和起皱。用于建造风力涡轮机叶片的材料,如:玻璃纤维和碳纤维强化塑料(CRP),向超声检测提出了特别的挑战,因此业界人员一直在寻找一种简单可靠的解决方案对这些材料进行检测。奥林巴斯开发制造了多种不同的工具,可以更方便地探测和定量叶片不同区域中的缺陷。这些工具包括与现成的超声相控阵仪器和捆绑在使用方便的软件包中的软件,配套使用的低频线性相控阵探头和探头托架。使用相控阵技术的优势特性包括:检测速度快,分辨率较小,以及可以覆盖整个检测区域。本文阐述了高级超声相控阵技术如何在制造过程中有助于提高复合材料风力涡轮机叶片的完整性。

用于检测复杂几何形状的相干自适应聚焦技术

主讲人:Etienne Grondin

摘要

在过去的几年中,航空业出现了高于正常水平的收益增长现象,部分原因要归功于油价的降低,油价降低为主要飞机运营商节省了数以百万计美元的成本。由于收益的增长,飞机制造商提高了新飞机的生产速度,并启动了新的飞机生产项目。因此,飞机部件制造商就会面临新的挑战,其中包括生产率的提高,由于制造部件的关键性而要求的高检出率,缺乏熟练的操作人员,以及部件的几何形状越来越复杂。超声相控阵仪器的发展,使得一些高级采集策略得以实施。这些采集策略的引进有助于飞机制造商解决他们面临的检测难题。电子部件的发展使得高级采集策略得以实施,如:自适应聚焦。自适应聚焦不仅简化了对半径变化的部件、开启角度变化的部件和扭曲部件的检测,而且还可以通过使用创新型信号处理算法,补偿探头错位的情况。本文概述了自适应聚焦技术,目的是帮助无损检测集成商和复合材料制造商迎接在系统性能、生产产量和质量控制方面所面临的挑战。