ASM International je nezisková profesionální společnost zaměřená na poskytování vědeckých, inženýrských a technických znalostí svým členům a komunitě materiálových věd. Ve svých vzdělávacích a experimentálních laboratořích pravidelně pracuje s inovativními řešeními kontroly, která mají potenciál zlepšit zajištění kvality ve výrobě.

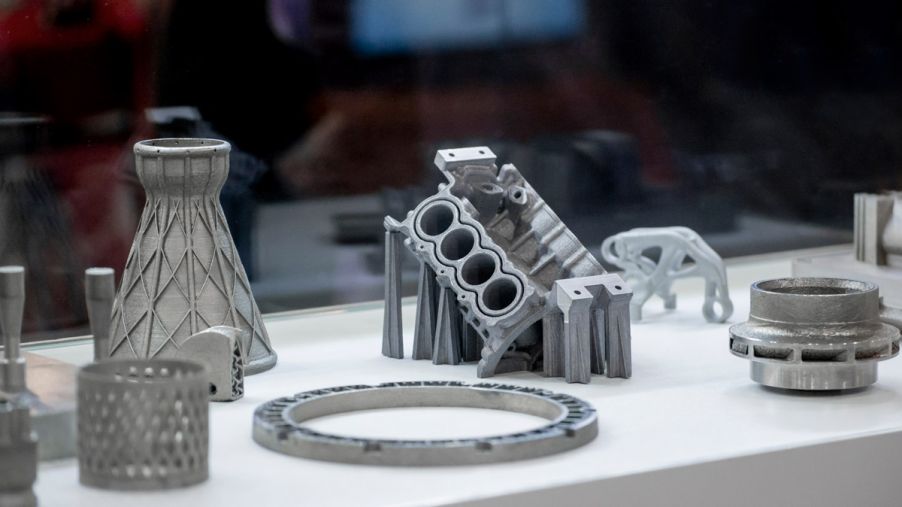

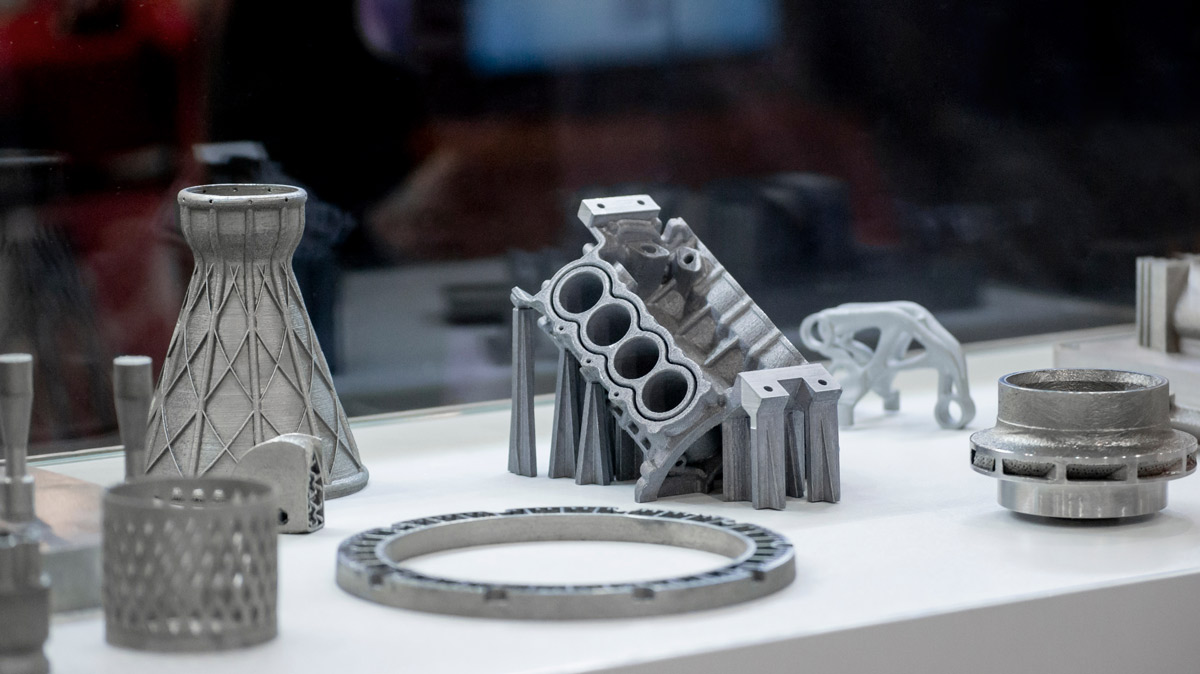

Jednou z nových aplikací, na kterých společnost pracuje, je laserové tavení práškového lože (L-PBF), což je proces aditivní výroby, při kterém se laser používá ke svařování práškového materiálu za účelem vytvoření 3D předmětu. Představte si to jako 3D tisk, ale s kovovými díly. Jednou z výzev, kterou ASM International studuje, je posouzení kvality dílů z 3D tisku.

Jak funguje laserové tavení práškového lože?

Proces začíná ložem kovového prášku na podkladu. Velmi jemný laser selektivně zahřívá práškový materiál, čímž způsobuje jeho svařování. Vytvořením tisíců malých svarů (nebo více, v závislosti na velikosti dílu) ve více vrstvách a vyřazením nepoužitého práškového materiálu může uživatel efektivně vytvořit 3D kovový předmět.

Celý proces je řízen počítačem, a pro každý vytvořený díl je třeba správně nastavit asi 200 parametrů. Nesprávné nastavení může způsobit problémy během výrobního procesu a špatnou kvalitu dílů. Pokud například systém není správně nastaven, mohou vznikat dutiny nebo póry. Ty mohou oslabit hotový díl a způsobit jeho předčasné selhání.

Jsou k dispozici technologie pro hodnocení kvality dílů vyrobených procesem L-PBF. Jednou z nejobvyklejších je počítačová tomografie neboli CT. CT používá rentgenové paprsky k zachycení řady 2D průřezů dílu. Tyto průřezy lze poté pomocí 3D vykreslování rekonstruovat, takže uživatel může prohlížet vnější a vnitřní prvky dílu. Tato metoda je efektivní, avšak její použití je časově náročné. A v aditivní výrobě jsou rychlost a efektivita rozhodující.

Experimentování s konfokální mikroskopií laserového skenování

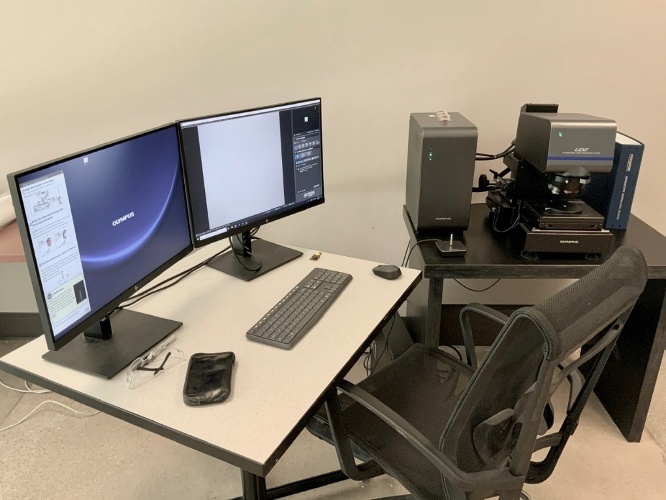

Společnost ASM má ve své laboratoři laserový konfokální mikroskop Olympus LEXT™ OLS5000. Mikroskop OLS5000 se používá v mnoha kontrolních aplikacích k měření tvaru a drsnosti povrchu vzorku na submikronové úrovni. Jeho výhody zahrnují rychlost, snadné použití, dlouhou pracovní vzdálenost a přesné zobrazení.

John Peppler, vedoucí metalurg a manažer laboratoře společnosti ASM International, použil mikroskop OLS5000 k urychlení procesu L-PBF. Přesněji řečeno použil mikroskop OLS5000 k charakterizaci tvaru svaru a pak výsledky porovnal s výsledkem CT skenování.

Vyhodnocení vad tištěných dílů

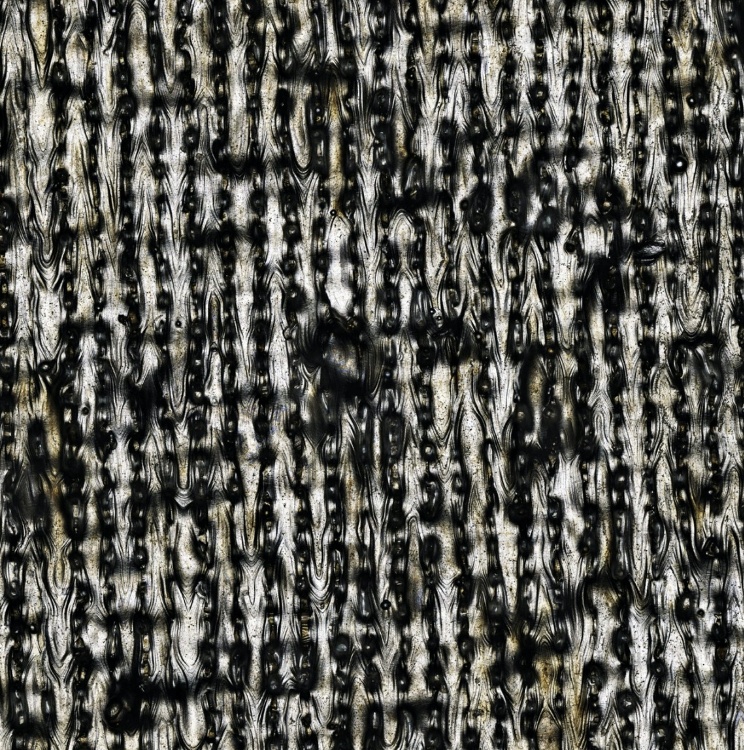

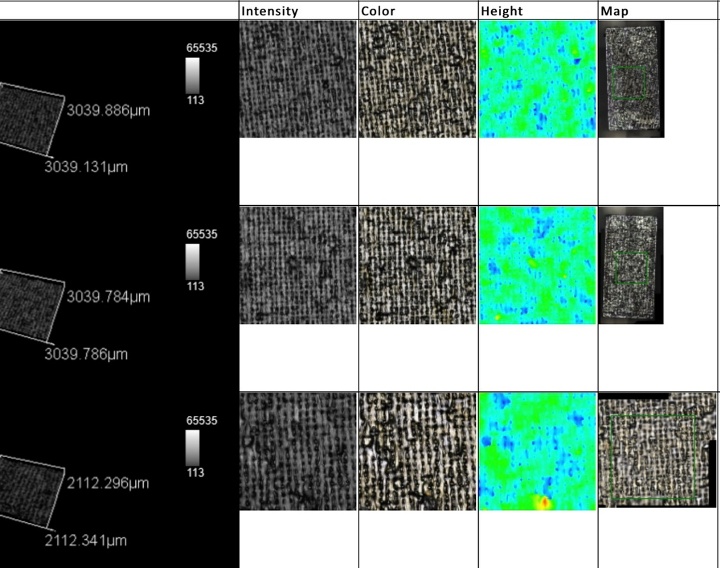

Na horní vrstvě tištěného dílu jsou vidět svary, které byly vytvořeny. Tvar svarů a mezery mezi nimi úzce souvisí s lokalizací a vyhodnocením potenciálních vad. Analýza tohoto druhu tvarů je silnou stránkou mikroskopu OLS5000.

Nastavení a dokončení úplného vyhodnocení dílu pomocí CT skenování trvá asi 3 hodiny. U mikroskopu OLS5000 trvá skenování plochy 3 mm × 3 mm za účelem zjištění drsnosti povrchu přibližně 1 hodinu. Kromě toho použil Peppler mikroskop OLS5000 k zachycení měření jednoduchých profilových čar dílu - každé z těchto skenování trvalo jen pár minut.

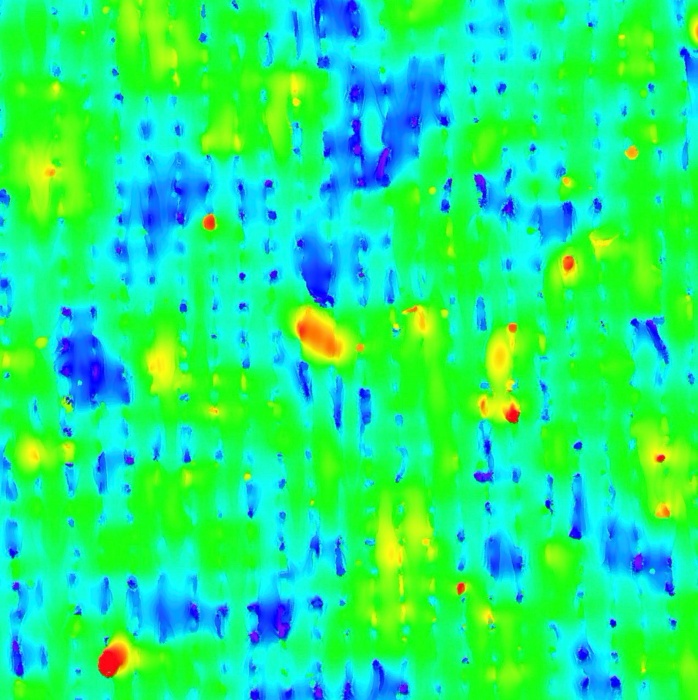

Barevný obrázek skenování 3 mm × 3 mm provedeného z velké pracovní vzdálenosti, objektivem s 50násobným zvětšením. |  Výšková mapa stejné oblasti je znázorněná na obrázku vlevo. |

Ačkoli údaje mikroskopu OLS5000 neukazují úplné vnitřní složení dílu, byl efektivní při vyhodnocení vrcholů a prohlubní přítomných na povrchu dílu. Mikroskop umožňuje uživateli definovat „prohlubeň“ jako konkrétní naměřenou hloubku pod povrchem dílu a potom tato měření zobrazit. Mapování poskytované laserovým mikroskopem může potenciálně pomoci zlepšit kvalitu dílu potvrzením, že systém L-BPF funguje správně. Pokud jsou například mezi svary na horní vrstvě velké dutiny, které tam nemají být, lze přiměřeně usuzovat, že se takové dutiny pravděpodobně vyskytují i uvnitř dílu, takže celistvost dílu je třeba ověřit CT skenováním.

Snímky pořízené mikroskopem OLS5000 ze tří skenování 3 mm × 3 mm znázorňující intenzitu, barvu, výškovou mapu a mapu fáze.

Jemné doladění systému L-PBF

Funkce rychlého lineárního měření drsnosti mikroskopu OLS5000 jsou potenciálně užitečné pro správné vyladění systému během nastavení. Každý stroj L-PBF má sadu parametrů, které je třeba správně nastavit, aby se umožnila výroba nejlepších možných dílů. Získání požadovaných parametrů se provádí metodou pokus-omyl, takže rychlé řešení testování, které může tento proces urychlit, je rozhodující.

Řada lineárních výškových profilů přes svary L-PBF. Prohlubně mezi sousedními svary jsou výrazně hlubší než vrstva vytvořených výšek, což indikuje vadu.

Některé klíčové faktory, které je třeba měřit, zahrnují počet, umístění a hloubku všech prohlubní v dílu. Mikroskop s vysokým rozlišením a bezkontaktním přístupem k měření na bázi laseru přesně měří hloubku i úzkých prohlubní mezi svary. Peppler doufá, že vytvořením mapy řádkových skenování dokáže vytvořit nástroj, který pomůže výrobcům jemně doladit jejich výrobní stroje LBPF nejen pro tvar, ale také pro vnitřní spolehlivost. I když mikroskop OLS5000 nemůže nahradit skenování CT, může to být klíčová součást procesu, která zefektivňuje procesy nastavení a zajištění kvality.

Závěr

Laserové tavení práškového lože a podobné techniky aditivní výroby rychle získávají na popularitě. Možnost tisknout 3D kovové díly se složitými tvary a geometriemi bez kování nebo frézování je pro mnoho výrobců atraktivní. Pokročilé špičkové výrobní techniky však vyžadují podporu pokročilými kontrolními technologiemi. Cílem spolupráce mezi společnostmi Olympus a ASM International je pomoci spojit moderní vybavení s kvalifikovanými školiteli a výzkumníky, kteří spolupracují na vývoji řešení nových výzev.

Související obsah

Váš stručný průvodce rychlou kvantitativní analýzou XRD

Mimo náš svět: Olympus XRD na Marsu

5 výhod analyzátorů Olympus XRD oproti konvenčním přístrojům XRD

Kontaktujte nás