Laserové svařování je efektivní a přesnou svařovací metodou, která jako zdroj tepla využívá laserový paprsek s vysokou hustotou energie. V současnosti se laserové svařování nejčastěji využívá ke svařování tenkostěnných dílů, které se nejčastěji používají v oborech s vysoce přesnou výrobou, jako např. v automobilovém, loďařském a leteckém průmyslu.

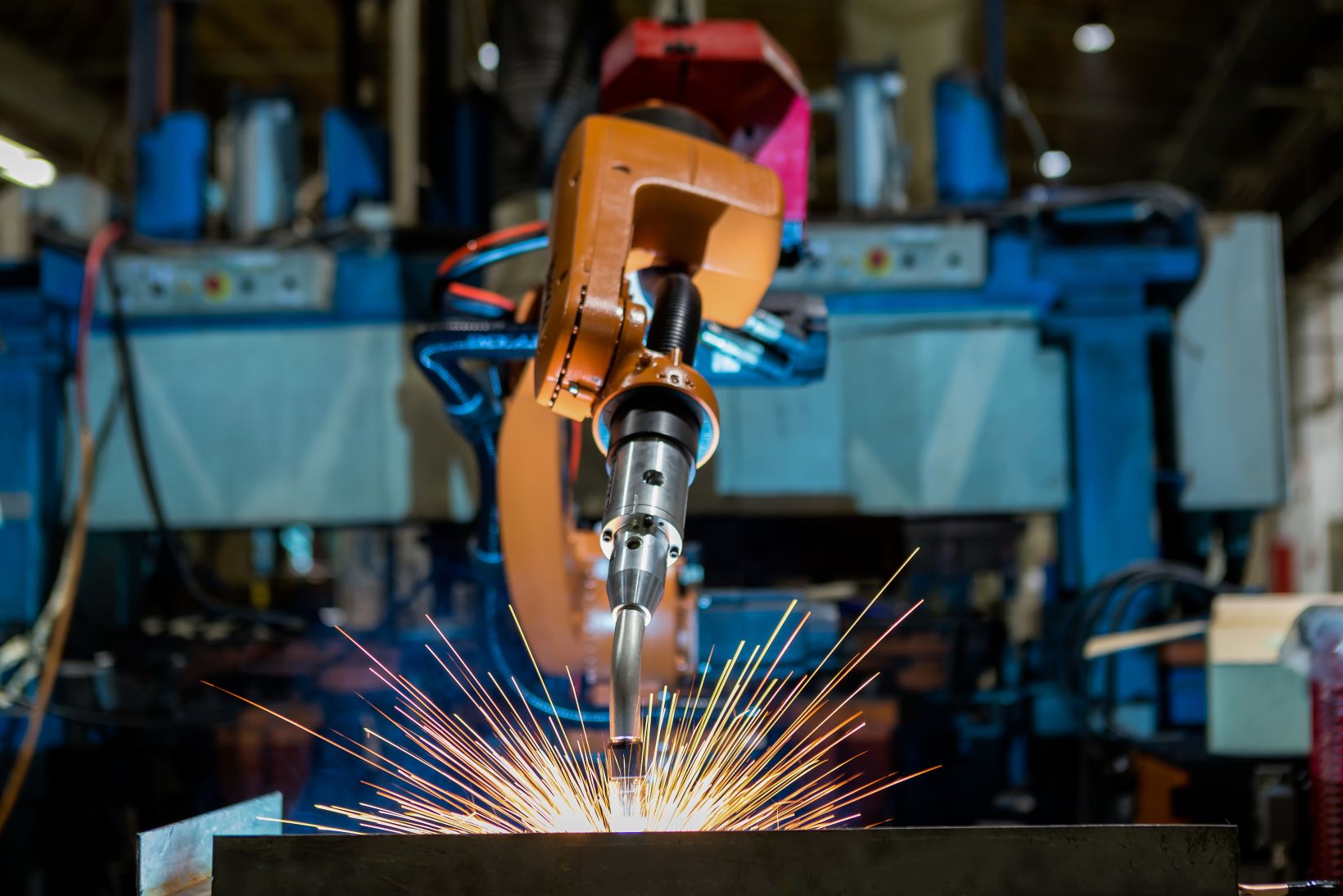

Výrobní průmysl se neustále mění, jak společnosti inovují a vytváří čím dál více špičkových technologií. Inteligentní výroba se stává zcela běžnou, a výrobní požadavky se tak neustále zvyšují. Aby mohli výrobci tyto požadavky splnit, obrací se k automatickému svařování vloženému do výrobního procesu, aby mohli díly svařovat rychle a ve velkém množství.

Výhody a nevýhody automatického svařování

Mezi výhody automatického svařování patří jejich rychlost a nízké mzdové náklady. Díky tomu nabízí vysokou výrobní efektivitu, které ruční svařování nemůže dosáhnout. Přesto se však mohou objevit vady, např. pórovitost, špatné svařování a trhliny, které negativně ovlivní výrobní kvalitu.

Ruční detekce vad obrobku jednoduše nemůže stačit výrobnímu tempu automatické výrobní linky. Proto je třeba použít rychlou detekční metodu, jako např. vířivé proudy, která rychle a efektivně zkontroluje obrobek přímo na výrobní lince.

Jak vypadá zkoušení vířivými proudy?

Zkoušení vířivými proudy (Eddy Current Testing, ECT) je nedestruktivní zkušební metoda založená na principu elektromagnetické indukce, která je aplikována na vodivé materiály. ECT zkoušení je citlivé na malé trhliny a dokáže rychle detekovat povrchové a podpovrchové vady.

Sonda vířivých proudů se nemusí dostat do kontaktu se zkoušeným předmětem a může kontrolovat vodiče, které mají složité tvary a různé velikosti. Jelikož není nutné použít vazební prostředek, je rychlost detekce vysoká, a proto ECT představuje efektivní způsob kontroly dílů na automatické výrobní lince.

Detekční systém, který využívá vířivé proudy, se skládá z defektoskopu vířivých proudů, sondy vířivých proudů, hostitelského počítače a systému pro ovládání pohybu. Jakmile se defektoskop zabuduje do výrobní linky, mohou výrobci těžit z výhod plynoucích ze zabudované detekce vad s výsledky v reálném čase.

Klíčové součásti zkušebního systému vířivých proudů

Zde uvádíme přehled hlavních součástí zkušebního systému vířivých proudů:

1. Defektoskop vířivých proudů

Náš defektoskop vířivých proudů NORTEC™ 600 kombinuje vysoce výkonnou digitální soustavu obvodů a pokročilou technologii. S 5,7palcovým displejem VGA a režimem celé obrazovky dokáže prezentovat signály vířivých proudů s vysokou viditelností a dobrým kontrastem za většiny světelných podmínek. Defektoskop NORTEC 600 je možné snadno a rychle zabudovat do montážní linky.

Defektoskop na bázi vířivých proudů Olympus NORTEC 600

2. Sonda vířivých proudů

Sonda vířivých proudů defektoskopu poskytuje výrobcům hospodárnou a efektivní metodu pro kontrolu svarů na výrobní lince. Proces je čistý a nedestruktivní, nemusí se odstraňovat žádné povlaky nebo oxidové vrstvy, což šetří čas. Sonda je také citlivá na detekci různých druhů vad.

Svařovací sonda Olympus je navržena pro kontrolu železných svarů

3. Hostitelský počítač

Hostitelský počítač je běžný průmyslový počítač, který řídí detekční proces pomocí komunikace s defektoskopem vířivých proudů a systémem ovládání pohybu.

4. Systém ovládání pohybu

Systém ovládání pohybu koordinuje obrobek a sondu v rámci detekčního procesu tak, aby mohla sonda provést kontrolu svaru. Funguje následujícím způsobem:

Když hostitelský počítač vyšle povel k zahájení činnosti, systém ovládání pohybu přesune obrobek a sondu do požadované polohy. Poté hostitelský počítač odešle pokyny k provedení zkoušky do defektoskopu vířivých proudů a ten začne s kontrolou.

Současně hostitelský počítač odešle pokyny k provedení zkoušky do systému ovládání pohybu a ten přesune sondu vířivých proudů ke kontrole celé oblasti svaru. Po skončení kontroly vyšle hostitelský počítač koncový pokyn systému pro ovládání pohybu a defektoskopu vířivých proudů k ukončení kontroly svaru.

Pokud jsou během kontroly odhaleny vady, hostitel vyšle výstražný signál hostitelskému počítači. Hostitelský počítač po přijetí signálu uvědomí pracovníka obsluhy, zda je obrobek NOK, nebo OK.

Díky pokročilým detekčním technologiím budete v obraze

Protože většina průmyslových výrobců přechází na Průmysl 4.0 a inteligentní výrobní praktiky, použití rychlých a spojovacích technologií, jako je systém ECT, vám pomůže dosáhnout vyšší úrovně efektivity a zachovat si konkurenceschopnost.

Související obsah

Webinář: Vylepšené metody pro kontrolu svařování uhlíkové oceli