Metody nedestruktivního zkoušení (NDT), například ultrazvukové zkoušky technikou phased array (PAUT), jsou mocným nástrojem pro zjišťování celistvosti komponent nebo konstrukcí a jsou schopny objevit vady, aniž by přitom došlo k poškození materiálu. Vzhledem k tomu, že u metod NDT nedochází k poškození, namáhání ani zničení testovaných materiálů, šetří čas i náklady. Technika PAUT může být neocenitelným nástrojem pro kontrolu celistvosti součástí v provozu, protože je schopna pomocí kompaktního vybavení rychle a účinně zjistit povrchové i objemové vady.

Součástí plošin pro těžbu ropy a zemního plynu z mořského dna jsou stoupací potrubí, kterými je tok ropy nebo zemního plynu veden nahoru k plošině. Provádění kontroly je zejména u těchto potrubí velmi obtížné, a to ze dvou důvodů:

- Umístění — Stoupací potrubí jsou částečně ponořena ve vodě a procházejí tzv. „zónou postřiku“. To znamená, že tyto ocelové trubky jsou vystaveny nárazům vln, působení větru a korozivní kombinaci slané vody a kyslíku. I proto jsou proaktivní kontroly celistvosti standardní součástí údržby stoupacích potrubí. Vybavení pro provádění kontroly v takto drsném prostředí musí být dostatečně robustní a musí být schopno detekovat defekty způsobené působením zmíněných přírodních sil.

- Složitá geometrie — Z důvodu zabezpečení a zlepšení odolnosti stoupacích potrubí vůči náporu daného prostředím jsou stoupací potrubí upevněna k hlavnímu rámu pomocí držáků; samotný rám je přitom opatřen styčníky a vyztužením. Tyto fyzické vlastnosti mohou být překážkou pro mechanické skenery a pohyblivá stoupací zařízení, která kontrolují trubku zvenku.

Ke kontrole stoupacích potrubí se někdy používají ježci — typ skenerů, které kontrolují trubky a potrubí zevnitř. Při použití ježků během zkoušení ultrazvukem (UT) však dochází k problému s tím, že ježci mají tendenci pohybovat se rychle, což omezuje citlivost snímačů a má dopad na pravděpodobnost detekce (POD).

RotoTech — společnost provádějící kontroly, opravy a údržbu (IRM) — nabízí řešení, které odstraňuje jak problém citlivosti snímačů, tak problém s fyzickými překážkami a jinými problémy prostředí při kontrole stoupacích potrubí. Velkou část tohoto řešení tvoří naše technologie phased array.

Řešení složitých úkolů při kontrole stoupacích potrubí

Model Mark II zařízení Roto Climber™ společnosti RotoTech je motorizovaný robotický systém, jehož součástí mohou být různé balíčky pro provádění kontroly, např. videokamery s vysokým rozlišením pro vizuální kontrolu, ultrazvuková měřicí zařízení pro měření tloušťky stěny trubky a ultrazvukový zkušební systém phased array (PAUT) pro mapování koroze a detekci trhlin. Tento PAUT systém sestává z robustní, vysoce výkonné jednotky Olympusu pro získávání dat FOCUS PX a skeneru HydroFORM™ se sondou Phased Array. Pro analýzu dat se používá software WeldSight™.

Jednotka FOCUS PX namontovaná na rámu zařízení Roto Climber s nasazeným krytem (vlevo) a se sejmutým krytem (vpravo)

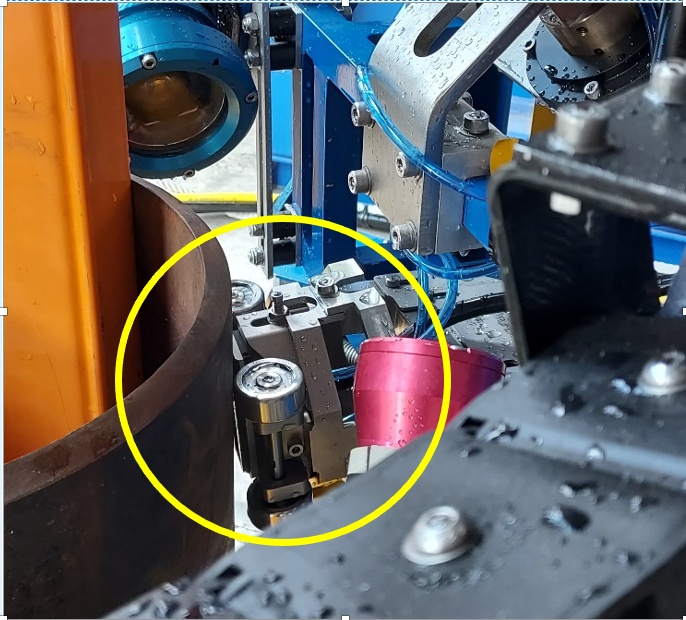

Jednotka FOCUS PX je uvnitř zařízení Roto Climber namontována v blízkosti skeneru HydroFORM, který je použit na povrch kovové trubky stoupacího potrubí. Obě zařízení musí být v provedení pro použití v mořském prostředí, aby odolávala zóně postřiku a bylo možné je ponořit. Skener a sonda HydroFORM jsou zkoušeny na hloubku až 80 metrů pod hladinou, mohou se však spustit i do větší hloubky. Také sonda namontovaná ve skeneru, náš model 7.5L64-64X7 PAUT, byla použitím podmořských konektorů uzpůsobena pro mořské podmínky.

Aby se obešly všechny fyzické překážky, je zařízení Mark II vybaveno upínacím mechanismem, který může skenovací systém částečně uvolnit od trubky stoupacího potrubí a po obejití překážky nebo výztuhy ho znovu zapojit.

Výhody PAUT pro použití na moři

Ultrazvukový defektoskop lze použít k lokalizaci a určení velikosti necelistvostí, jako např. koroze, trhlin, dutin, pórovitosti a rozlepení v různých materiálech a svařovaných spojích. Defektoskopii PAUT lze použít téměř pro každý technický materiál. Většina zkoušek se týká oceli a dalších konstrukčních materiálů. Přístroje používající technologii phased array lze však použít také u plastů, kompozitních materiálů a laminátů, tedy materiálů běžně používaných v součástech a konstrukcích komerčních námořních plavidel.

Běžnou aplikací ultrazvukového NDT v námořním průmyslu je kontrola svarů kovových konstrukcí. Mezi typy vad ve svarech patří trhliny, studené spoje, neprůvary, pórovitost a struskové vměstky. Všechny tyto vady jsou při použití techniky PAUT potenciálně odhalitelné.

Kompletní souprava nástrojů pro monitorování koroze

Protože všechna stoupací potrubí jsou ve stálém styku s mořskou vodou, stále na ně naráží vlny a opírá se do nich vítr, je kontrola celistvosti zacílena právě na trhliny a korozi. Jednotka FOCUS PX a skener HydroFORM jsou kombinovány tak, aby umožnily vysoce funkční mapování koroze mnohonásobně rychleji než tradiční metody.*

Pomocí pokročilých nástrojů pro korozi softwaru WeldSight lze data účinně analyzovat, a navíc analýzu může provádět jak operátor na moři, tak revizní technik na pevnině pomocí vzdálené spolupráce.

Monitorování koroze je usnadněno nástroji pro automatické určení velikosti shluků a analýzu úbytku tloušťky

Manažer koroze softwaru WeldSight poskytuje praktické funkce, které usnadňují monitorování koroze, včetně:

- C-sken tloušťky

- Statistické údaje C-skenu

- Analýza velikosti shluků

- Export do zprávy

Software automaticky detekuje nejmenší tloušťku a shluk indikací. Kurzor se nachází v místě detekce nejmenší tloušťky a jsou vypočteny a zobrazeny statistické údaje velikosti shluků, včetně procenta úbytku materiálu.

Tyto pokročilé analytické dovednosti softwaru WeldSight, podložené funkčností detekce hardwaru FOCUS PX a HydroFORM, ukazují, proč byl pro řešení kontroly stoupacích potrubí společnosti RotoTech vybrán balíček Olympus.

*Zdroj: Society for Underwater Technology (SUT). Underwater Technology Two, Issue 4, Risers Dredgers, 2021. https://ut-2.com/issue-4-2021/