Analýza čistoty má zásadní význam v leteckém průmyslu, kde drobné nečistoty – pouhým okem často neviditelné – mohou zkrátit životnost systému, způsobit jeho poruchu a dokonce vést k jeho selhání. To je obzvláště důležité u systémů, u nichž je kontaminace kritická, jako jsou turbíny, palivová potrubí a palivové nádrže. Aby bylo možné tato rizika řešit, stala se mikroskopická detekce kontaminace částicemi na vyráběných leteckých komponentech základní součástí kontroly kvality.

Zde se podíváme na normy a procesy analýzy čistoty v leteckém průmyslu a upozorníme na řešení, která mohou usnadnit pracovní postup kontroly a zároveň zvýšit důvěru v údaje o čistotě.

Normy technické čistoty v leteckém průmyslu

Povědomí o možných rizicích pro funkční charakteristiky a bezpečnost výrobků vedlo k vytvoření přísných norem technické čistoty, a to jak specifických pro konkrétní společnost, tak mezinárodních. Tyto normy vyžadují podrobné informace o povaze a množství kontaminace vyráběných komponentů částicemi.

Za tímto účelem obrátilo mnoho výrobců leteckých komponentů svou pozornost k mikroskopickým systémům speciálně určeným k hodnocení technické čistoty. Tyto systémy podporují monitorování čistoty výrobního prostředí a pomáhají minimalizovat prostoje ve výrobě i plýtvání materiály a energií.

Příklad mikroskopového systému technické čistoty.

Jak se hodnotí čistota pro letecké komponenty

Proces analýzy čistoty obvykle začíná náhodným výběrem dílů na výrobní lince. Tyto díly projdou procesem odběru vzorků, jenž zahrnuje extrakci, při které se z povrchu dílu odeberou částice určené k analýze.

Stručně řečeno proces extrakce zahrnuje následující kroky:

- Díly se omyjí, aby se částice zachytily v oplachové kapalině

- Částice se odfiltrují a zachytí na membráně

- Po vysušení se membrána zváží, aby se zjistila úroveň kontaminace omytých dílů

Je důležité poznamenat, že vážení membrány poskytuje jen omezené informace. Pro pochopení detailů kontaminace částicemi, jako je typ a velikost částic, se provádí analýza pomocí světelného mikroskopu.

Výsledky této analýzy jsou velmi důležité, protože klasifikují částice podle mezinárodních norem. Jsou sestaveny podrobné protokoly o povaze těchto částic, včetně jejich tvarů, rozdělení podle velikosti a úrovně kontaminace pro každou třídu částic.

Sběr informací o kovových částicích a jiných typech částic

Informace o povaze částic jsou rovněž důležité pro rozlišení mezi vlákny a ostatními materiály a mezi kovovými a nekovovými částicemi. Identifikace kovových částic je v mnoha aplikacích čistoty klíčová z následujících důvodů:

- Kovové částice se oproti těm nekovovým vyznačují vyšší tvrdostí a pro zkoumané komponenty představují větší potenciální riziko

- Kovové částice mohou mít ohromný vliv na mechanické a elektrické vlastnosti

Například kovové částice ve spalovacím motoru nehoří. Postupně mohou snížit životnost komponent. Vzhledem k vysoké elektrické vodivosti kovových materiálů představují kovové částice riziko také při výrobě lithium-iontových baterií. Zejména kovové nečistoty vnesené do výrobního procesu mohou způsobit zkrat a vést k selhání baterie.

Pokud výsledky mikroskopické analýzy ukazují, že počet částic v některé z těchto tříd překračuje stanovený limit, testovaný díl nevyhoví analýze čistoty.

Jiné metody odběru vzorků pro čistotu leteckých komponent

U komponent, u nichž je smývání částic nežádoucí nebo nemožné, mohou kontroloři v leteckém průmyslu použít alternativní metody odběru vzorků.

1. Odběr vzorků leteckých komponent pomocí lepicí pásky

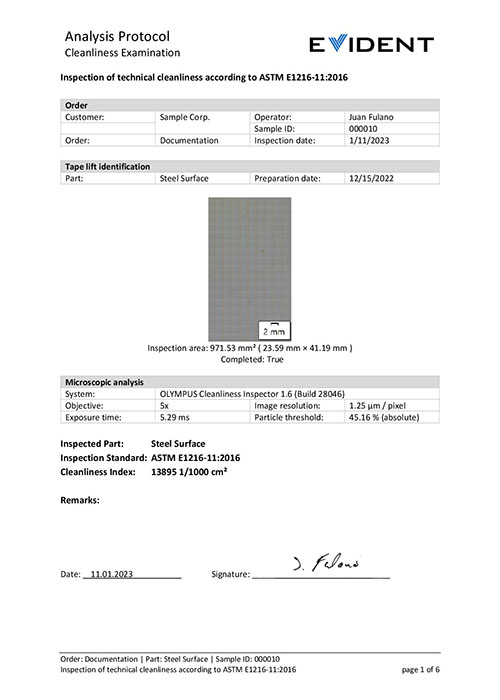

Jedním z příkladů je technika lepicí pásky. Metoda lepicí pásky, podrobně popsaná v normě ASTM E1216-11, zahrnuje přiložení tlakové pásky na povrch dílu za účelem zachycení nečistot. Tyto odebrané částice se analyzují pod mikroskopem s cílem získat podrobné informace o úrovni kontaminace. Páska (se zachycenými částicemi) se připevní do speciálního držáku, kde se částice spočítají pomocí mikroskopu.

Operátor připravuje vzorek lepicí pásky k analýze čistoty pod mikroskopem.

Počet částic nalezených na zkoumané ploše se poté extrapoluje na plochu 1000 cm², aby se získaly srovnatelné hodnoty. Výsledkem je, že počet nalezených částic lze také vypočítat jako stupeň čistoty nebo jako index čistoty povrchu (SCI).

U indexu SCI se výsledky měření částic váží na základě velikosti částic, protože potenciál poškození je v případě větších částic mnohem větší než u částic menších. Počet částic v každé velikostní třídě se vynásobí tímto váhovým faktorem a výsledkem je hodnota SCI pro každou velikostní třídu. Poté se hodnoty SCI pro každou třídu sečtou a získá se hodnota SCI pro celou kontrolu (jak je znázorněno na snímku obrazovky níže).

Výsledky analýzy čistoty pro vzorek lepicí pásky, zachycené na systému mikroskopu se zobrazením indexu čistotu povrchu.

2. Odběr vzorků na leteckých dílech, u nichž je kontaminace kritická

Dalším příkladem je norma IEST-STD-CC1246E, která definuje metody pro specifikaci a stanovení stupně čistoty povrchu leteckých součástí, u nichž je kontaminace kritická. Tato norma se rovněž vztahuje na povrch komponenty o velikosti 1000 cm².

Norma popisuje, že se při zkoušce částice z povrchu předmětu nejprve smyjí a přefiltrují na membráně. Odchylně od toho je možné identifikovat částice odstraněné z povrchu pomocí metody lepicí pásky na základě klasifikace podle normy IEST-STD-CC1246E.

Je možná kombinace různých metod extrakce a prezentace výsledků analýzy částic. Tímto způsobem lze kontrolu technické čistoty přizpůsobit specifikacím kvality a technickým podmínkám.

Automatizace kontrol čistoty leteckých dílů

Zavedení automatizovaných řešení na klíč zjednodušuje kontrolu čistoty leteckých komponent a zároveň zvyšuje důvěru v získané údaje. Například náš kontrolní systém CIX100 je navržen tak, aby zefektivnil celý proces od uchycení vzorku až po tvorbu profesionálního, uspokojivého protokolu.

Příklad protokolu ukazující index čistoty povrchu vzorku lepicí pásky podle normy ASTM E1216-11.

Jakmile uživatel vzorek uchytí, začne systém CIX100 využívat řízené pracovní postupy a automatizaci, které urychlují kontrolu. Tyto funkce pomáhají zajistit měření nezávislá na obsluze a zároveň snižují pravděpodobnost kontaminace vzorku. Během jednoho skenování dokáže systém detekovat nečistoty o velikosti pouhých 2,5 µm a rozlišit kovové částice, nekovové částice a vlákna.

Software také optimalizuje oblast kontroly a nastavení obrazu podle typu vzorku, ať už se jedná o filtrační membránu, vzorek lepicí pásky nebo lapač částic. Software vytváří výsledky a protokoly pro zvolenou normu, díky čemuž je systém vysoce flexibilní pro různé cíle kontrol v různých odvětvích. Profesionální protokol se vygeneruje jedním kliknutím.

V odvětvích, kde je důležitá integrita dat a sledovatelnost, jsou zcela zásadní funkce, jako je správa uživatelských práv. Tyto funkce v systému CIX100 omezují přístup určitých uživatelů ke klíčovým parametrům, jako např.:

- Kalibrace

- Úprava konfigurace kontroly a norem

- Přizpůsobení šablony protokolu

Tato omezení zajišťují jednodušší pracovní postup, takže i začínající operátoři mohou provádět spolehlivé a opakovatelné kontroly čistoty podle platných norem. Chcete-li se sami přesvědčit, jak tento optimalizovaný proces od odběru

vzorků až po tvorbu protokolů funguje, obraťte se na náš tým a požádejte o předvedení ještě dnes.

Související obsah

Přehled metody získávání vzorků pro kontrolu technické čistoty dílů omytím