Baterie představuje kritickou součást elektromobilů (EV-electric vehicles) a hybridních automobilů na elektrický pohon (plug-in hybrid) – dvou typů vozidel využívajících nové zdroje energie (NEV-new energy vehicles). Akumulační kapacita baterie má vliv na dojezd vozidla a jeho celkové náklady z hlediska výrobce automobilu. Kvalita baterie ovlivňuje nejen tuto akumulační kapacitu, ale také životnost vozidla, jeho bezpečnost a zrychlení. Zajištění kvality (QA) baterie je tak důležité, že zvyšuje poptávku po lepších zařízeních a metodách kontroly, které souvisejí s bateriemi.

Anatomie baterie elektrického nebo hybridního vozidla

Po dokončení výroby je vnější kryt úložného boxu baterie, která je obvykle vyrobena ze slitiny hliníku, na své vnitřní straně pokryt vrstvou kompozitního materiálu. Tato izolační vrstva úložného boxu obsahuje materiály s různým složením – například keramiku na bázi oxidu hlinitého, aramidová vlákna (polyamidová vlákna obsahující aromatické struktury), boehmit (oxid hlinitý) nebo polyvinylidendifluorid (PVDF). Jejím účelem je zajistit izolaci a povrch pro lepidlo použité pro připevnění jádra baterie uvnitř úložného boxu. Jádro baterie je obvykle tvořeno ferofosforečnanem lithným (LFP) nebo ternárním polymerem na bázi lithia (LiPo). Je-li lepený spoj nedostatečný, jádro baterie se může uvolnit, což má vliv na provoz vozidla. Kontrola a zajištění, že mezi povrchovou vrstvou a jádrem baterie je dostatečná vrstva lepidla, představuje při zajišťování kvality důležitý krok.

Ověřování lepidla pomocí ultrazvukového testování využívajícího technologii phased array (PAUT)

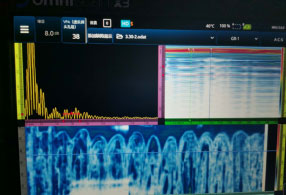

Ke kontrole povrchové vrstvy a lepidla lze použít defektoskop OmniScan™ X3 s technologií phased array (PA), který poskytuje podrobné snímky vnitřní struktury zkoušeného dílu. Tento přístup poskytuje výrobcům automobilů nedestruktivní způsob, jak validovat kvalitu baterie. Technologie phased array používá velký počet měničů k vytvoření zvukových vln ve formě impulzů, které lze skenovat a elektronicky zaostřovat v materiálu, což umožňuje rychlou detekci pod větším počtem úhlů a zajišťuje přesné a spolehlivé výsledky měření.

Defektoskop OmniScan X3 s technologií phased array

Jak PAUT snadno prokáže nepřítomnost lepidla

Podélné zvukové vlny procházejí hliníkem, kompozitní povrchovou úpravou a vrstvami lepidla. Akustická impedance vzduchu je vyšší než akustická impedance lepidla, takže od rozhraní vrstva s povrchovou úpravou – vzduch se odrazí více energie než od rozhraní vrstva s povrchovou úpravou – lepidlo. Část energie se také ztratí při průchodu UT svazku lepidlem. To znamená, že existuje významný rozdíl ve výšce vlny v A-skenu, když je vrstva lepidla dostatečná a když chybí. Tímto způsobem může pracovník kontroly jednoznačně stanovit, zda je lepený spoj skříně proveden dobře.

Nastavení kontroly, způsob skenování a zařízení

S kolegy jsme provedli experiment na vzorku s využitím lineárního skenování impulzovou odrazovou technikou v režimu phased array. Níže uvedený schematický diagram uvádí nastavení naší kontroly:

Úložný box baterie musí být lehký, takže stěna hliníkového krytu zkoušeného dílu je silná pouze 1,5 mm s vrstvou nátěru silnou 0,1 mm.

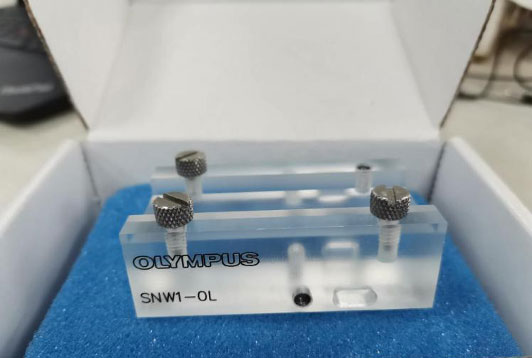

V tomto testu jsme použili sondu phased array Olympus 5L64 NW1 a klín SNW1-0L.

Sonda phased array 5L64 NW1, 5 MHz, 64 měničů, režim linear array

Klín SNW1-0L s podélnou vlnou pod úhlem 0°

Po úpravě parametrů přístroje a oskenování vzorku na C-skenu jasně vidíme, zda je lepidlo přítomno, nebo zda chybí.

Lepidlo na vzorku kompozitu s povrchovou úpravou

Výsledky zobrazení A-, C- a S-skenů

Aplikace kontroly PAUT při detekci lepeného spoje zvyšuje produktivitu výrobců automobilů

Porovnání zobrazení C-skenu a skutečného předmětu ukazuje, jak jednoznačné a intuitivní jsou výsledky získané pomocí technologie phased array. Když se ultrazvuková technologie phased array použije při skenování stavu lepeného spoje provedeného lepidlem na povrchu kompozitu, jako je tomu v případě úložného boxu baterie elektromobilů nebo hybridních vozidel, u jednoduchého nastavení, kontrola a analýza pomohou zajistit ověření s vysokou účinností.

Související obsah

Kontrola lepidla u lepených spojů pomocí ultrazvuku při výrobě automobilů

Role ručního analyzátoru XRF v dodavatelském řetězci vysokokapacitních lithium-iontových baterií