HPI (High Performance Industrietechnik GmbH)总部位于奥地利兰斯霍芬,为轻金属行业开发、设计、制造和交付交钥匙设备。 冶金制造商通常使用轻金属(如铝和镁)来生产轻型合金类产品。

HPI为它的其中一个冶金客户创新并开发了一种用于无损材料检测的自动化电导率测量系统。 HPI制造的电导率测量系统集成了我们的NORTEC™ 600涡流探伤仪,将我们的涡流探伤仪用于测量和测试以满足质量需求。

挑战:制造一款以生产线速度验证电导率的系统

根据发表在《铝业时报》上的一篇文章,HPI制造了一款系统来进行电导率测试,用于评估铝板的热处理状态。 这些铝板最宽4,200 mm,最长33,000 mm,厚度范围为1 mm到210 mm 。 这些铝板会被加工成铝镁合金半成品,供应给航空工业。

这家冶金公司需要为其新的轧钢机组配备该系统,其中包括冷轧机、热轧机和板材热处理。 其制造工艺要求采用内置的可靠NDT检验解决方案,在提高生产率的同时确保其材料符合国际公认的标准。

HPI面临的挑战是开发这样一款系统:在保持一致的测试性能的同时,还需要实现高速测量铝板电导率。

正在生产线辊道上运输的大型铝板

为什么制造商需要测量金属电导率

通过测量电导率能够确定材料允许电流通过的程度,即能够确定材料的电流传导性能。 此测试使制造商能够收集有关物质成分的信息。 通过这些测试数据,用户可以确定材料是否适合其预期用途。

许多行业都在其质量控制和制造工艺中引入电导率测试。 其目的是为了验证金属结构是否完整性,以便能够实现最终产品所需的耐用性和性能。

必须测量飞机建造中使用的铝材电导率以了解其放电能力,从而确保铝材承受雷击等事件时的材料应力承受能力。 电导率测试通过检测合金硬度的变化可以确认材料是否因热处理而受损,令其脆性增加。

铝材的优点、缺点和典型缺陷

铝材的密度低于其他常见金属。 例如,钢材的密度大约比铝材高三分之一。 由于重量轻、强度高,铝材是飞机制造的理想材料,一些统计数据估计,现代飞机制造中铝材占比为75–80%。 因为主要由铝材制成,飞机可以承载更大的重量,并且更省燃油。

铝合金的另一大优点是耐腐蚀性,这增加了飞机的耐用性。 飞机经常受到恶劣天气和极端气候的影响,需要耐受从高空的冰冻温度到包括雪和暴雨在内的降水等因素。 尽管铝材具有高度耐腐蚀性,但它也是一种化学活性金属,因此某些情况下也会发生腐蚀。

铝制组件容易受到各种类型腐蚀,其中包括:

- 表面点蚀

- 晶间腐蚀

- 剥离腐蚀

- 应力腐蚀开裂(SCC)

- 疲劳开裂

- 微振磨损

制造工艺(如机加工、成型、焊接或热处理)可能会在铝板(并因此在飞机零件上)留下应力。 超过应力腐蚀阈值时,这种残余应力可能会在腐蚀性环境中导致开裂。

涡流NDT技术在航空航天应用中的优势

涡流无损检测(NDT)技术是一种非接触式金属零件检验方法。 此技术广泛应用于航空和航天工业以及其他制造和维修环境中用于检验薄金属材料是否存在潜在的安全相关或质量相关问题。

由于涡流检测(ECT)使用电磁耦合,不需要与零件直接接触,因此不需要耦合剂。

EDT可用于执行以下检验:

- 表面检验

- 次表层检验(通常3-4 mm)

涡流技术的优点:

- 保留漆层和涂层进行检验(无需除漆)

- 最少的表面处理(可以保留污垢进行检验)

- 易于使用,只需最少的培训

- 提供快速结果,适合高速检验和大型零件检验

- 适用于任何导电材料,包括飞机上常用的金属,如铝、不锈钢和钢

涡流检测设备的工作原理

(A) 流入线圈的交流电产生磁场(蓝色)。 (b) 当线圈置于导电材料附近时,会引发材料中产生涡流(红色)。 (c) 零件中的缺陷会干扰涡流的路径。 这种干扰可以用仪器测量。

当交流电通过ECT探头总成中的一个或多个线圈,且探头靠近由导电材料制成的零件时,会产生交变磁场,将涡流引入零件。 这个磁场会产生耦合效应。

测试部件中的间断点或特性变化会改变涡流的流动,这会影响探头的工作感抗。 探头可检测到材料厚度的变化或缺陷,如受检零件中的裂纹和腐蚀。 这些变化以信号的相位和振幅反映在仪器屏幕上,然后由操作员进行解读。

HPI的铝板电导率测量解决方案

本视频展示了HPI解决方案的演示,该解决方案是用于铝板高速电导率测量的自动化系统。 如您所见,NORTEC 600装置集成在扫描仪上的HPI系统中,该扫描仪在检测完轧辊将信息输入测量站之后将ECT探头在校准站和铝板上快速移动。

可参考国际公认标准ASTME 1004-02、MIL STD1537C、EN2004-1和AMS 2772F,以及航空航天行业的客户定制测试规范,为每个金属板预定义测量程序。”

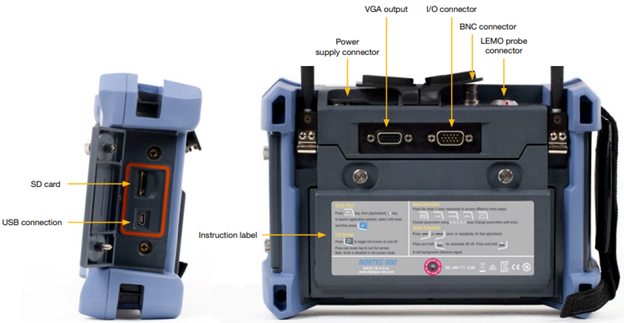

集成NORTEC 600 ECT装置的铝板电导率测量系统

HPI过去曾使用手动设备进行此类生产线测试;但随着速度和质量要求的提高,尤其是对于航空和航天行业,手动测试变得过时。 奥林巴斯的NORTEC 600涡流探伤仪通过与HPI的全自动检验系统相结合,以此提供了一个准确、可靠并具有时间和成本效率的解决方案。

HPI为此解决方案配置了自己的应用软件,基本上就是将NORTEC 600装置作为传感器集成到系统中。 HPI之所以特别选择了NORTEC 600设备而不是其他涡流探伤仪,是因为该仪器提供了与可编程逻辑控制器(PLC)通信的接口。

在电导率测量前后,系统会自动对每个金属板进行校准检查。 由于其检测速度很快,手动测量需要花费数小时的数百个检测点仅需几分钟即可完成测量。

HPI的客户使用其中两个系统,每个系统上配备两个NORTEC 600探伤仪。 作为质量控制流程,电导率质量检查有助于改进HPI的热处理工艺和提高客户满意度。

关于NORTEC 600涡流探伤仪

NORTEC 600涡流探伤仪是一种便携式设备,采用了先进的高性能数字电路。

易于集成到高速自动化系统中

NORTEC 600装置可轻松无缝地集成到检验系统中。 此装置的宗旨是让工业环境中的性能保持一致性。 NORTEC 600规格和功能在设计时考虑到了HPI等集成商。

- 设计满足IP66要求

- −10°C至50°C工作温度范围

- 持续平衡滤波器

- 带有扫频报警的带状图视图

- 6 kHz测量速率

- 通过NORTEC PC软件进行远程控制

- 报警输出

- 模拟输出

- 数字输入

质量控制用NDT设备

HPI选择将奥林巴斯NORTEC 600涡流探伤仪集成到其自动化NDT解决方案中,是因为该探伤仪可以在不接触材料表面的情况下实现快速可靠的电导率测量。 作为集成奥林巴斯组件的合作伙伴,HPI有着悠久的历史—请在此处访问其产品组合以了解更多信息。

相关内容

联系我们