Tento příspěvek popisuje ultrazvukový tloušťkoměr 38DL PLUS™, který byl mezitím nahrazen modelem 39DL PLUS™. Aktuální informace o jeho funkcích a možnostech naleznete na webové stránce 39DL PLUS.

Asset Reliability Inspections (ARI) je společnost se sídlem v západní Austrálii, která zajišťuje integritu/shodu ve správě majetku a nabízí inspekce tlakových zařízení, ověření konstrukce tlakových zařízení, kontrolu svarů a provádění nedestruktivních zkoušek (NDT) v asijsko-pacifické oblasti.

Společnost ARI, založená v roce 2008, přichází s rozmanitou nabídkou nedestruktivních zkoušek a inspekčních služeb pro různá průmyslová odvětví, včetně hornictví, výroby elektrické energie, oblasti výroby, těžby ropy a plynu a přepravy, např. železniční.

Společnost pomáhá vlastníkům aktiv s dodržováním shody a prováděním NDT zkoušek za provozu zařízení, čímž pomáhá sledovat a vyhodnocovat stav stárnoucí infrastruktury. Inspekční služby pro nádoby a tlaková zařízení jsou doplněny NDT zkouškami, které poskytují vlastníkům další informace o jejich aktivech.

Jedním z přístrojů pro NDT zkoušky, kterému společnost věří, je ultrazvukový tloušťkoměr 38DL PLUS™ (38DLP™), který se používá ve všech průmyslových odvětvích pro aplikace za provozu zařízení. Hovořili jsme s panem Neilem Youngem, generálním ředitelem společnosti ARI, abychom zjistili, jak jim tento tloušťkoměr pomáhá při práci, a co se jim na něm líbí. Jedním klíčovým aspektem, který dle jejich názoru vyčnívá nad ostatní, je jeho snadné použití.

„38DLP je jedním z uživatelsky nejvstřícnějších výrobků a nejintuitivnějších na trhu,“ konstatoval Neil.

Čtěte dál a dozvíte se, jak tento snadno použitelný tloušťkoměr pomáhá společnosti ARI řešit výzvy komplexní inspekce.

Problém: Kontrola stárnoucí infrastruktury

Velká oblast infrastruktury – zmapovaná a připravená ke zkouškám

Průmyslová infrastrukturní zařízení, jako jsou tlakové nádoby, mohou pokračovat v provozu po několik let i desetiletí. Nicméně časem všechna zařízení nakonec přestanou fungovat. Důsledky havárií a selhání systémů průmyslové infrastruktury jsou enormní – jejich stav je tedy zájmem vlastníků aktiv ve vztahu k důvěře zákazníka, bezpečnosti a provozním nákladů zařízení.

Obvyklé příčiny stárnutí infrastruktury

Stav infrastrukturních zařízení se může při provozu zhoršovat z nejrůznějších důvodů, kterými mohou být:

- trvalé zahřívání;

- degradace izolace;

- opotřebení a únava materiálu mechanických částí;

- koroze způsobená chemikáliemi ve vzduchu nebo vedlejšími produkty vzniklými zhoršením stavu materiálu;

- škody způsobené vegetací, hmyzem, zvířaty a lidmi;

- živelné pohromy jako jsou tornáda, hurikány, zemětřesení a záplavy;

- přírodní živly jako jsou slunce, vítr, déšť, led a sníh.

Služby správy aktiv infrastruktury, které společnost ARI poskytuje, nabízí řešení, která pomáhají vlastníkům aktiv bezpečně a spolehlivě pokračovat ve správě a provozu stárnoucích zařízení bez závad anebo neplánovaných odstávek.

Podle článku „The economics of aging infrastructure", zveřejněného v IEEE Power and Energy Magazine, je efektivním přístupem při správě infrastrukturních aktiv klasifikovat, sledovat, analyzovat a předvídat stárnutí infrastrukturních systémů, a poté tyto informace využívat k lepší správě stárnoucího zařízení a správě nákladů.

Článek také doporučuje provádět NDT zkoušky jako prostředek k prodloužení životnosti, snížení nákladů a zmírnění problémů se spolehlivostí. Tento přístup je považován za udržitelný přístup pro vlastníky aktiv infrastruktury – přístup, který zahrnuje a řídí stárnutí a jeho důsledky v dlouhodobém horizontu.

Kontrola komplexních geometrií infrastrukturních aktiv

Kromě stárnutí infrastruktury je další výzvou také komplexní geometrie infrastrukturních aktiv. Kontroly složitých tvarů s měnící se geometrií, jako jsou ohyby potrubí a ventily, jsou pracné, a mnoho průmyslových řešení není pro inspekce těchto položek vhodných.

Některé příklady komplexních infrastrukturních tvarů (zmapovaných a připravených k měření)

Při kontrole těchto aktiv musí být položky nejdříve zmapovány do rastrů, vytvořených na jejich povrchu, a poté systematicky změřeny.

„Pro další používání stárnoucí infrastruktury je nutné zhodnocení jejího stavu. Nejlepší využití NDT zkoušek je tehdy, pokud rozumíte způsobu degradace, kterou se pokoušíte zjistit, a proto tedy ke stanovení této degradace můžete zvolit tu nejlepší metodu NDT zkoušek,“ řekl Neil.

A pokračoval dále: „Jelikož existuje přímý vztah mezi zbytkovou pevností a tloušťkou stěny infrastruktury, je vždy potřeba spolehlivý tloušťkoměr.“

Řešení: Snadno použitelný ultrazvukový tloušťkoměr

Ultrazvukové zkoušky (UT) představují účinnou metodu NDT zkoušení, která vysílá krátké impulzy ultrazvukové vlny s vysokou frekvencí do pevných objektů, obvykle do kovů nebo kompozitních materiálů. Probíhající akustické vlny jsou ovlivněny nepravidelnostmi jako jsou trhliny nebo dutiny.

Tloušťkoměry pro ultrazvukové zkoušky mohou tyto akustické vlny zachycovat tak, jak se odrážejí od kontrolovaného materiálu anebo jak tímto materiálem prochází. Zachycením a analýzou těchto vrácených vln je možné zmapovat vnitřní strukturu systému a sledovat její stav v průběhu času.

„Naše tloušťkoměry Olympus [UT] jsou pro ARI hodnotným pomocníkem, několik jich vlastníme, abychom mohli splnit požadavky našich zákazníků,“ uvedl Neil.

Společnost ARI se spoléhá na tloušťkoměry Olympus pro své NDT kontroly zařízení při provozu již po mnoho let. Společnost si rychle osvojila i předchozí modely tloušťkoměru Olympus, jako jsou 26DL, MG2 a 36DL PLUS.

V dnešní době dává společnost ARI při svých kontrolách za provozu přednost přístroji 38DL PLUS.

„Funkcionalita přístroje Olympus 38DLP je stejná u současných i dřívějších modelů tloušťkoměrů, a přechod mezi nimi je tedy naprosto bezproblémový,“ vysvětlil Neil. „To znamená, že pokud je někdo seznámen s ultrazvukovými zkouškami, ale ne nezbytně s výrobky společnosti Olympus, může přístroj 38DLP okamžitě snadno použít.“

Ultrazvukový tloušťkoměr 38DLP

Tloušťkoměr 38DLP má tolik vlastností, které společnost ARI oceňuje, že je Neil ani nezvládl všechny vyjmenovat.

„Hlavními vlastnostmi, které se nám líbí, jsou:

- Připojení „plug-and-play“ a programové rozhraní GageView™, které je do přístroje 38DLP integrováno a odkud můžeme výsledky z terénu přesouvat do souborů Microsoft Excel a snadno tak vytvářet zprávy.

- Velká, přehledná obrazovka (za všech [okolních] podmínek)

- Rozpoznání sondy Olympus, které automaticky vypočítá korekci V-dráhy, znamená, že můžeme věřit odečtům, které jsou provedeny mimo tloušťku kalibračního bloku.

- Automatické ovládání zesílení (AGC), takže nemusíme pro každé jednotlivé měření upravovat signál.

- Vlnový průběh je uložen spolu s odečtem tloušťky (což je skvělé při vysvětlování výsledků vašemu týmu po návratu do kanceláře).

Přístroj 38DLP je jedním z uživatelsky nejvstřícnějších a nejintuitivnějších výrobků na trhu. S touto velkoformátovou, snadno čitelnou obrazovkou a tlačítky displeje klávesnice není nutné procházet neintuitivní menu, abyste nalezli funkcionalitu, kterou hledáte,“ vysvětlil Neil.

Vynikající schopnosti zaznamenávání dat urychlují ultrazvukové zkoušky

Jak je uvedeno výše, ultrazvukové zkoušky využívající tloušťkoměr mohou být pracné a časově náročné – tisíce jednotlivých měření zaznamenaných na místě odečtu a únavně shromážděných. Pokud jsou hodnoty tloušťky zaznamenávány ručně, pak chyby ve vkládání dat mohou vlastníkům majetku způsobit nejasnosti.

„Před zavedením funkcí pro zaznamenávání dat, jsme museli ruční měření položek zaznamenávat na papír, což vyžadovalo druhou osobu k provádění zápisu dat, která zaznamenávala výsledky v době, kdy technik měřením ověřoval tloušťku,“ řekl Neil.

Nejenom že byl tento postup časově náročný, ale jeho důsledkem byly i větší náklady a zvýšené riziko lidského činitele.

„Druhá osoba znamenala pro zákazníka dodatečné náklady a zvýšené riziko [lidské] chyby vyplývající z ručního zapisování nezpracovaných dat, které pak bylo nutné přenést do elektronického zařízení pro vytvoření konečné zprávy,” upřesnil Neil.

Neil pokračoval: „Proto jsme tedy byli velmi rádi, když přístroj 38DLP přišel s vynikajícími možnostmi zaznamenávání dat s 2D, 3D a dokonce i s body pro manuální měření jako se standardními vlastnostmi.“

Tloušťkoměr 38DLP je robustní a přenosný a je schopen měřit infrastrukturní aktiva komplikovaných tvarů a geometrií, jako je například tento zmapovaný ohyb potrubí

Neil vysvětlil, jak práce s tímto tloušťkoměrem urychluje jejich práci.

„99 % naší práce představuje jednoduchá 2D mřížka, kam máme zaznamenat výsledky odečtů tlouštěk tlakové nádoby, potrubí nebo plechu,“ řekl Neil. „Poté, co uvedeme naše pojmenování mřížky (písmeno a počet směrů) a velikost řádkování rastru (dle potřeby), s pomocí [38DLP] jednoduše na místě vytvoříme 2D mřížku, a poté ukládáme výsledky odečtu tloušťky přímo do přístroje tak, jak při práci postupujeme.“

Neil pokračoval: „Pokud se dostaneme do oblasti s nějakou překážkou, kde nemůžeme pro daný datový bod údaje odečíst, pak jednoduše klikneme na tlačítko „Save“ bez uvedení dat na obrazovce, a přístroj 38DLP se přesune k dalšímu bodu.“

Výsledky: Přezkoumání nedávné ultrazvukové zkoušky tlakové nádoby

Při jedné z nedávných kontrol za provozu bylo úkolem společnosti ARI posoudit ohřívač (tj. tlakovou nádobu) v elektrárně z hlediska vhodnosti pro další bezpečné použití. V tomto případě bylo k tlakové nádobě připojeno velké vstupní potrubí a průtok z tohoto vstupního potrubí způsoboval korozi zrychlenou prouděním média (FAC).

To znamená, že se vnitřní povrch nádoby při standardním provozu tímto průtokem opotřebovává. Je úkolem společnosti ARI najít a zhodnotit tento úbytek tloušťky tak, aby bylo možné elektrárnu i nadále bezpečně provozovat.

Inspektor společnost ARI používá přístroj 38DLP pro ultrazvukovou zkoušku tloušťky tlakového zařízení

Konstrukce tlakové nádoby neumožňuje přístup do vnitřní části. I pokud by byl přístup do vnitřní části možný, odečet degradace by nebyl snadno odečitatelný. Výše zobrazená oblast zmapovaných dat neobsahující žádné odečty, je ta oblast, ve které je umístěna vstupní tryska (příčina koroze zrychleným prouděním média).

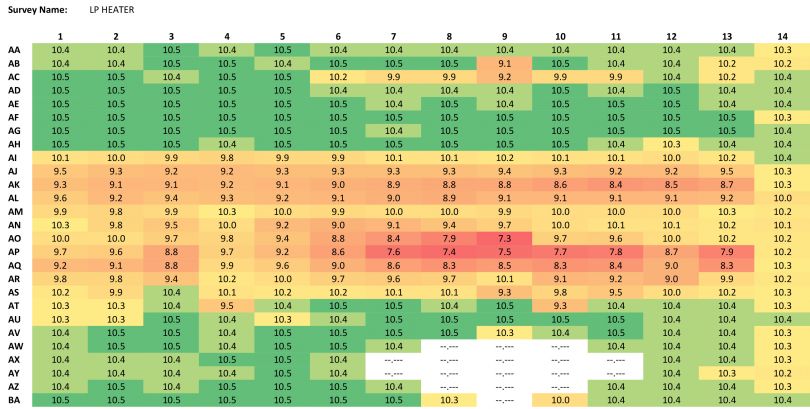

V tomto případě potřebovala společnost ARI pokrýt velkou plochu, takže byl použit rastr 150x150 mm (6x6") ke zjištění trendu úbytku tloušťky stěny. Společnost ARI exportovala výsledky do tabulky Microsoft Excel v programovém rozhraní softwaru GageView, v Excelu vybrala výsledky a poté použila funkci podmíněného formátování, která automaticky vybarví buňky v pořadí tloušťky od velké po malou.

ARI poté může vzít tyto výsledky a srovnat je s poslední kontrolou, kterou společnost provedla na stejném majetku, a vypočíst míru úbytku. Pokud jsou identifikovány oblasti pro další vyhodnocení (např. pokud výsledky překračují přípustný úbytek), lze nad těmito oblastmi realizovat další 2D rastr menší velikosti, např. 50x50 mm (2x2").

Neil vysvětlil: „Jedná se o obrazové vyjádření výsledků pomocí zaznamenávání dat a GageView poskytuje všem stranám rychlé a snadno interpretovatelné výsledky.“

Efektivní výsledky bez zruinování rozpočtu

Neil si myslí, že náklady na přístroj 38DL PLUS jsou stejně tak efektivní jako výsledky.

„Nejlepší na tomto tloušťkoměru (38DLP) je pro zákazníka jeho cena, jelikož se jedná o řešení, které poskytuje efektivní výsledky, aniž by vám zruinovalo rozpočet,“ řekl Neil. „Při zjišťování degradace se často setkáváme se strašlivě drahými zařízeními a řešeními na zakázku – ale jednoduchost, spolehlivost výsledků ve spojitosti s cenou 38DLP je při podobné aplikaci často přehlížená.“

A pokračoval: „Není nutné mobilizovat velká zařízení, specialisty na NDT zkoušky anebo zkušenou obsluhu – přístroj Olympus 38DLP umí poskytnout účinné, opakovatelné a spolehlivé výsledky, které jsou každému vlastníkovi přístroje 38DLP snadno k dispozici.”

Související obsah

Měření tloušťky koroze dvouměničovými sondami

Ultrazvukové zkoušky – často kladné dotazy

Výukový materiál pro ultrazvukový tloušťkoměr