探头选择

Výběr správného snímače pro danou oblast použití zásadním způsobem ovlivňuje dosažení optimálního výkonu měření pomocí ultrazvuku. Důležité je zohlednit materiál, který má být měřen, rozsah hodnot tloušťky, který se musí pokrýt, geometrii dílu a teplotu dílu. Pro splnění potřeb průmyslových oblastí použití byl vyvinut široký sortiment snímačů s různými akustickými charakteristikami. Obvykle se pro optimalizaci penetrace při měření silných materiálů s vysokým útlumem nebo vysokým rozptylem používají nižší frekvence, 2,25 MHz a méně, a vyšší frekvence, 5 MHz a více, jsou doporučeny pro optimalizaci rozlišení u tenčích materiálů, které nezpůsobují útlum a rozptyl.

Materiál: Nejdůležitější faktory při výběru měřidla a snímače představují druh materiálu a rozsah měřených tlouštěk. Mnoho běžných technických materiálů, včetně kovů, keramiky a skla, přenáší ultrazvuk velmi efektivně a jejich tloušťku lze snadno měřit v širokém rozsahu. Většina plastů ultrazvukovou energii absorbuje rychleji, což vede k tomu, že mají omezenější rozsah maximálních tlouštěk. U většiny výrobních situací však přesto lze měření provádět snadno. Pryž, sklolaminát a mnoho kompozitů může vykazovat mnohem vyšší hodnotu útlumu a často je zapotřebí používat měřidla s vysokou penetrací a s generátorem impulzů / přijímačem optimalizovaným pro provoz při nízkých frekvencích.

Tloušťka: Také rozsahy tloušťky určují typ měřidla a snímače, který je třeba zvolit. Obecně platí, že tenké materiály se měří při vysokých frekvencích a silné materiály nebo materiály s vysokým útlumem se měří při nízkých frekvencích. Snímače se zpožďovačem se často používají u velmi tenkých materiálů, ale snímače se zpožďovačem (a ponorné snímače) budou mít větší omezení týkající se maximální měřitelné tloušťky v důsledku potenciální interference většího počtu signálů odražených na rozhraní. V některých případech u velkých rozsahů tlouštěk, případně u většího počtu materiálů, bude nutné použít větší počet typů snímačů.

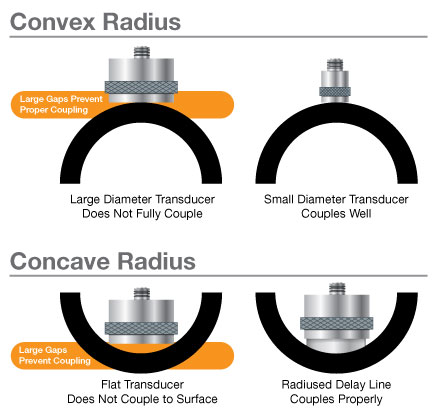

Geometrie: S rostoucím zakřivením povrchu dílu se snižuje účinnost vazby mezi snímačem a zkoušeným dílem, takže s rostoucím poloměrem křivosti je třeba obecně snižovat velikost snímače. Měření na velmi ostrých poloměrech, zejména u konkávních křivek, může pro vytvoření správné akustické vazby vyžadovat speciálně tvarované snímače s předsádkou nebo nekontaktní imerzní snímače. Snímače s předsádkou a imerzní snímače lze také použít pro měření v drážkách, dutinách a podobných oblastech s omezeným přístupem.

Teplota: Běžné kontaktní snímače lze obecně používat na površích až do teploty přibližně 50 °C nebo 125 °F. Použití většiny kontaktních snímačů na materiálech s vyšší teplotou může vést k trvalému poškození v důsledku účinků tepelné roztažnosti. V takových případech by se vždy měly použít snímače s předsádkou s tepelně odolnou předsádkou, imerzní snímače nebo dvouměničové snímače určené pro vysoké teploty. V kapitole 7.1 jsou uvedeny další informace o měření při vysoké teplotě.

Obecně platí, že nejspolehlivější a nejlépe reprodukovatelné výsledky se získají při nejvyšší frekvenci a s nejmenším průměrem snímače, který poskytuje adekvátní výkon v rozmezí tlouštěk, které mají být měřeny. Snímače s malým průměrem vytvářejí vazbu se zkoušeným dílem snadněji a umožňují použití tenčí vrstvy vazebného prostředí při daném vazebném tlaku. Dále platí, že snímače s vyšší frekvencí produkují signály s kratší dobou náběhu, a tím zvyšují přesnost měření. Na druhé straně platí, že akustické vlastnosti nebo stav povrchu testovaného materiálu mohou vyžadovat, aby byla frekvence snímače snížena kvůli překonání nekvalitní vazby, případně útlumu či rozptylu zvuku v materiálu.

Korozní aplikace tvoří samostatnou kategorii a za běžných situací se zde využívají dvouměničové snímače. Dvouměničové snímače se obvykle vyznačují svou robustností a schopností odolat vystavení účinkům vysokých teplot a zároveň jsou vysoce citlivé a schopné detekce důlkové koroze a dalších lokálních podmínek vedoucích k zeslabení materiálu. Obecně se však nedoporučují v oblastech použití, které vyžadují přesné měření, a to kvůli možnosti posunu nuly a nepřesnosti při stanovení doby trigonometrickou korekcí, která se provádí, protože tyto snímače generují zvukovou dráhu ve tvaru písmene V.

Některá obecná doporučení pro snímače, které lze využít u běžných materiálů a rozsahů tlouštěk, jsou uvedena v kapitole Přílohy.