综述

无损评估(NDE)或无损检测(NDT)行业中的很多规范,都允许检测人员使用一种检测方式替代另一种检测方式,当然,替代的前提是要满足某些特定的要求。此外,还要经常对一些不是基于规范的检测方式进行审核,以完善检测过程,降低检测成本。在检测行业中,超声方式已经成功取代了先前使用的射线成像方式,成为一种广受欢迎、普遍接受的检测方式。

引言

射线成像和超声检测是相辅相成的两种无损检测技术。两种技术都可以检测焊缝和部件的整个体积,以探测到诸如裂纹、未熔合、多孔性等缺陷。选择一种技术而不选择另一种技术的决定,通常取决于外在的过程决策,或者取决于在具体检测中探测性能方面的微小差别。但是,无论在实际检测中,还是在各大主要机构的规范中,如:ASME(美国机械工程师协会)和API(美国石油学会),超声技术都表现出强劲的发展势头,进而逐步取代了射线成像。尽管大多数规范并没有明确提到超声方式,但是在检测过程中,特别是相控阵(PA)超声,已经成为一种很受欢迎的替代方式。相控阵技术还经常与衍射时差(TOFD)功能组合在一起使用,条件是检测人员使用了可以同时采用这两种方式进行检测的采集单元和扫查器。在过去,基于规范的检测过程一般都被放在规范的案例或附录的后面。但是,随着超声检测越来越多地应用于工业中,并被广泛地接受后,超声检测过程便被直接添加到主要规范的正文中,如:ASME的第V部分条款4,自2010年以后。经过不断改进更新的相控阵超声设备变得越来越轻便,价格越来越便宜、使用起来也更加方便,所有这些因素都促使超声技术成为一种替代射线成像的既实用又安全的检测技术。

超声技术优于射线成像的一般优势特性:

- 高探出率(POD),特别是在探测裂纹和未熔合缺陷时:

- 大多数研究表明,超声技术在探测平面缺陷方面往往比射线成像的效果更好。

- 精确定量缺陷的高度,通过工程临界评估可以降低要报废或修理的产品数量:

- 超声技术可以对缺陷的高度进行测量,从而可以通过缺陷的体积维度,了解缺陷的严重程度(而不是只了解缺陷的类型和长度)。

- 没有辐射,不会造成危险,也不需要拥有额外的许可证书或特殊的检测人员。

- 不需要隔离区域。在进行超声检测时,不会影响或中断其附近区域正在进行的其它工作。

- 不会产生任何化学品或废料,这点与基于胶片的射线成像技术正好相反。

- 对焊缝实时进行的超声分析可以立即向电焊工提供评估结果和反馈信息。

- 超声技术以电子格式提供设置报告和检测报告,而射线成像技术以胶片形式提供检测结果。

以超声技术替代射线成像的规范示例

- ASME规范案例2235

- ASME规范案例179

- ASME规范案例168

- ASME规范案例N-659

- ASME规范N-713

- API 620/650 App.U

- ASME第V部分,强制性附录

典型的超声设备和检测要求

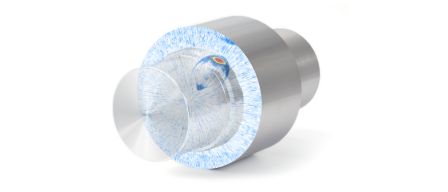

- 一台具有保留完整的原始A扫描数据能力和位置编码能力的采集单元,例如:OmniScan探伤仪或FOCUS PX仪器。

- 一份扫查计划和程序,其中记录有检测策略和必要的参数,例如:使用NDT SetupBuilder软件设置的参数。

- 一个工业扫查器(带有位置编码器),这种(半自动或自动)扫查器可以重复扫查焊缝或部件:

- 扫查器型号的选择基于焊缝的数量、管道的直径,以及其它一些应用变量。

- 可以传送数据:

- 可以直接在采集单元上进行数据分析,也可以在检测完成后使用OmniPC、TomoView或FocusPC PC机软件对数据进行分析。

- 设备、程序、操作人员和检测过程都具备所演示说明的性能。

- 根据需求,可以提供其它验收标准。

- 探头、楔块、耦合剂供应设备,以及其它配件。

- 为相关人员提供适当的培训和证书。

OmniScan MX2(提供多组功能)(左图)和OmniScan SX(提供单组功能)探伤仪

|  |

全自动WeldROVER扫查器(左图)和半自动HSMT紧凑型扫查器(右图)与OmniScan MX探伤仪一起工作

结语

超声技术替代射线成像,以及实际的检测应用要符合规范的要求,都已经成为检测行业发展的必然趋势。使用方便、价格便宜的便携式相控阵设备以及相关软件的出现,为超声技术的迅速普及起到了推波助澜的作用。超声技术在检测行业中不断发展壮大的主要原因在于它可以节省过程成本和时间,可以加强检测人员和周围区域工作人员的安全,而且还可以使用其它的验收标准。此外,超声技术的大量使用还降低了工件的报废量和修理量。