Anwendung

Prüfung von Hartlötstellen an Metallrohren und anderen Metallteilen.

EinführungDas Hartlötverfahren wird häufig zum Verbinden von Metallrohren mit kleinem Durchmesser und bestimmten anderen kleinen Metallteilen, wie elektrischen Kontakten, eingesetzt. Dabei werden zwei Metallteile durch ein Lot miteinander verbunden, das geschmolzen wird und dann durch Kapillarwirkung zwischen die beiden Teile fließt. Das Verfahren ähnelt dem Weichlöten. Das Lot, häufig eine Legierung aus Kupfer, Silber, Zinn und/oder Zink mit einem relativ niedrigen Schmelzpunkt, muss den freien Zwischenraum zwischen zwei zu verbindenden Teilen ausfüllen, die Oberflächen benetzen und sie beim Abkühlen und Verfestigen verbinden. Falls das Hartlot nicht richtig fließt oder keine Verbindung herstellt, ist die Formbeständigkeit der Lötstelle beeinträchtigt. Diese Fehlerstelle kann normalerweise mit einem Ultraschallprüfgerät identifiziert werden. |

|

Technische Ausstattung

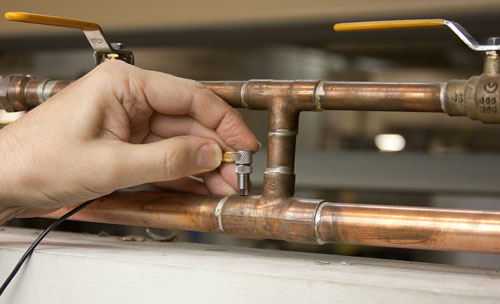

Die meisten Lötstellen können mit einem Olympus Ultraschallprüfgerät, wie dem EPOCH 6LT, EPOCH 650 oder EPOCH 1000 geprüft werden. Angesichts der typischen Geometrie von Hartlötstellen werden in der Regel Kontaktschallköpfe oder Schallköpfe mit auswechselbaren Vorlaufkeilen mit kleinem Durchmesser eingesetzt. Der Schallkopf sollte je nach Geometrie der spezifischen Lötstelle ausgewählt werden. Doch für Rohre mit kleinem Durchmesser eignen sich die Schallköpfe V208-RM (20 MHz) und V260 Sonopen (15 MHz) am besten. Für diese Schallköpfe sind federbelastete Halterungen erhältlich, die als Ausrichtungshilfe dienen.

Verfahren

Lötstellen werden normalerweise mit Senkrechteinschallung geprüft, wobei die Echoamplitude der Lötstelle an der Innenseite des Metallteils überwacht wird. Am Prüfpunkt einer Lötstelle ohne Fehler ist die Reflexion der Metall-Metall-Verbindung relativ gering, wohingegen ein Luftspalt am Prüfpunkt eine größere Reflexion abgibt. Diese Unterschiede sollten für jede Prüfung anhand von Referenzproben mit bekannten gelöteten und nicht gelöteten Stellen festgelegt werden.

Das folgende Beispiel zeigt typische Echos einer Hartlötstelle zwischen 9,5 mm und 12,5 mm an einem Kupferrohr, das mit einem V208-RM Schallkopf mit Vorlaufkeil und einem Prüfgerät geprüft wurde. Die erste Wellenform zeigt ein Referenzecho einer nicht gelöteten Stelle an der Rohraußenseite, die mit einer Blende markiert und in voller Bildschirmhöhe dargestellt ist. Die zweite Wellenform zeigt das Echo einer richtig gelöteten Stelle, die abfallend auf eine niedrige Höhe in einer Blende dargestellt ist. Eine darauffolgende größere Spitze zeigt das Echo von der Rohrinnenoberfläche. Durch das Betrachten der Echoamplitude in der Blende kann der Prüfer den Zustand der Lötstelle an jeden Prüfpunkt beurteilen, indem er die Echoamplitude mit diesen Referenzhöhen vergleicht.

Eine vom Schallbündel erfasste partielle Hartlötstelle, wie aufgrund von Porosität, wird normalerweise als ein Echo auf mittlerer Höhe dargestellt. Beachten Sie, dass sehr kleine Diskontinuitäten, wie Nadelstichporosität, die einen kleinen Teil des Schallbündeldurchmessers einnehmen, nicht mit diesem Verfahren erkannt werden können.

Typisches Echo einer Lötstelle mit einem minimalen Echo in der Blende.

Typisches Echo einer nicht verlöteten Stelle mit einem großen Echo in der Blende.