Um stabilere Konstruktionen zu entwerfen und das Versagen bestehender Konstruktionen zu vermeiden, müssen Ingenieure die Beziehung zwischen Lasteinwirkung und ermüdungsbedingter Alterung genau verstehen. In dieser Fallstudie haben die Ingenieure von EWI in Tests festgestellt, dass die Bildgebung mit der Full-Matrix-Capture- (FMC) und Total-Focusing-Methode (TFM) tiefere Einblicke in das ermüdungsbedingte Risswachstum liefern kann.

Von zyklischer Belastung spricht man, wenn Strukturen wiederholt wechselnden mechanischen Kräften, Dehnungen, Zugspannungen und Belastungen ausgesetzt sind. Brücken, Kräne, Tragflächenholme von Flugzeugen und Turbinen zur Energieerzeugung sind typische Beispiele für zyklisch belastete Konstruktionen. Bei EWI werden Standard-Labortests an Proben von Materialien durchgeführt, die in diesen Konstruktionen verwendet werden, um die langfristigen Auswirkungen zyklischer Belastung zu untersuchen. Die gesammelten Daten ermöglichen die Berechnung der Risswachstumsgeschwindigkeit, die zur Ermittlung der technischen Restlebensdauer einer Konstruktion benötigt wird.

In dieser Fallstudie ging es jedoch nicht um die Proben, sondern um die Werkzeuge, mit denen sie ausgewertet wurden. Um immer die effektivsten und effizientesten Bewertungswerkzeuge einzusetzen, untersucht das EWI-Team für zerstörungsfreie Prüfungen auch die neuesten Fortschritte bei ZfP-Geräten in seinem Labor. TFM ist ein modernes Bildgebungsverfahren für die Phased-Array-Ultraschallprüfung (PAUT). EWI testete TFM (Total Focusing Method) an einem simulierten Ermüdungsriss und verglich die Ergebnisse mit der konventionellen Phased-Array-Technik.

Edison Welding Institute (EWI)

Das EWI ist ein moderner Technik-Dienstleister mit Sitz in Columbus, Ohio. Die Arbeitsgruppe für die Zerstörungsfreie Prüfung (ZfP) sucht ständig nach Möglichkeiten, modernste Techniken zur Entwicklung von Prüf- und Bewertungsverfahren für Schüttgut und Teile einzusetzen und so höchste Qualitätsstandards zu gewährleisten.

Prüfung der Eignung von TFM (Total Focusing Method) zur Bilderfassung von Rissen

Bei Standard-Ermüdungsversuchen im Labor messen Ingenieure die Rissausbreitung in einer Probe über die Zeit in Intervallen, um die Wachstumsgeschwindigkeit zu ermitteln und zu analysieren. Die Analyse der Wachstumsgeschwindigkeit von Ermüdungsrissen ist komplex. Sie wird durch das Probenmaterial, die Geometrie, Umweltfaktoren wie Korrosion usw. beeinflusst. Je genauer und gründlicher die Daten sind, die den Ingenieuren zur Verfügung stehen, desto besser. Mit diesem Versuch sollte festgestellt werden, ob die TFM Informationen liefert, die für die Weiterentwicklung dieser Analyse nützlich sein könnten.

Ein gängiges Werkzeug zur Überwachung von Ermüdungsrissen ist der Dehnungsaufnehmer. Der Dehnungsaufnehmer wird in die Rissöffnung eingeführt und erfasst Formänderungen des Prüfteils. In diesem Versuch verwendete EWI einen Dehnungsaufnehmer zum Vergleich der mit TFM und PA erfassten Daten. Die für den Ermüdungsversuch verwendeten Geräte sind im Folgendem aufgeführt, der erste Versuchsaufbau ist in Abbildung 1 dargestellt.

Versuchsaufbau für die Ermüdungsprüfung

Erforderliche Materialien und Geräte

- OmniScan X3 Prüfgerät

- 7.5L60 PWZ1 7,5 MHz Linear Array Sensor von Olympus

- Rexolite SPWZ1 N55S Vorlaufkeil

- Servo-hydraulische Prüfmaschine 50 kip

- FlexTest GT Controller 35C 1815

- Dehnungsaufnehmer MTS 5 mm Modell 632.02F-21

- Einseitig gekerbte Biegeprobe (SENB) Bruchzähigkeitsprobe (ASTM E1820)

Abmessungen des Prüfteils:

- Länge 300 mm

- Breite 40 mm

- Höhe 45,9 mm

Starterkerbe, erzeugt durch Funkenerosion (EDM)

- Tiefe 11,2 mm

- Breite 1 mm

Simulation der Ausbreitung von Ermüdungsrissen bei zyklischer Belastung

Um Ermüdungsrisse für den Versuch zu initiieren, wurde die SENB-Prüfteil zyklisch belastet, wobei sich die Belastung auf die mittlere Rolle über der Starterkerbe konzentrierte. Die Belastung erfolgte mit Schwingungen von 5 bis 10 Hertz mit einer Kraft, die nach den Berechnungen der Ingenieure ausreichte, um das gewünschte Ermüdungsrisswachstum zu erzeugen, ohne unerwünschte Verformungen zu verursachen.

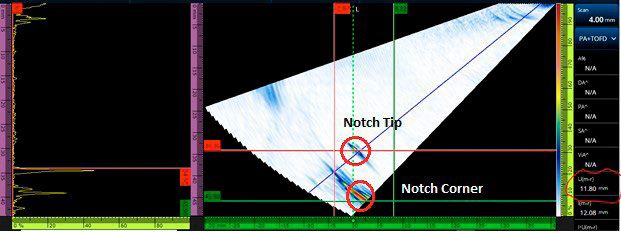

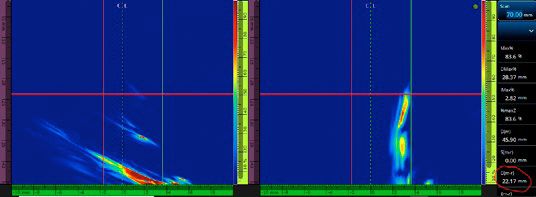

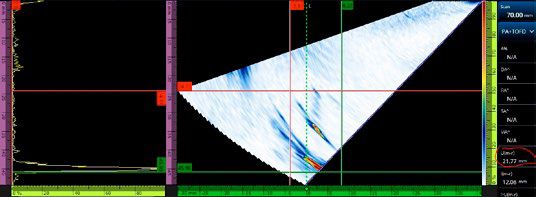

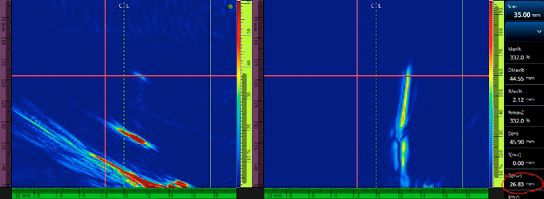

Während des zyklischen Belastungsprozesses wurden in Intervallen von 20 bis 30 Minuten Messungen des Risswachstums mit dem Dehnungsaufnehmer und dem OmniScan X3 Prüfgerät sowie der Sensor- und Vorlaufkeilanordnung durchgeführt (Abbildung 2). Vor Beginn der Belastungszyklen wurden zum Vergleich Bilder der eingebrachten Kerbe aufgenommen (Abbildung 4 und Abbildung 5).

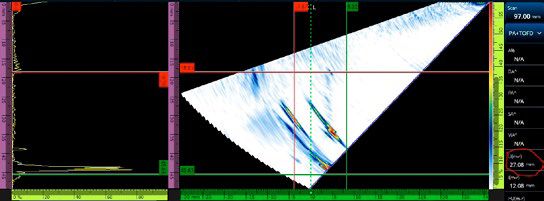

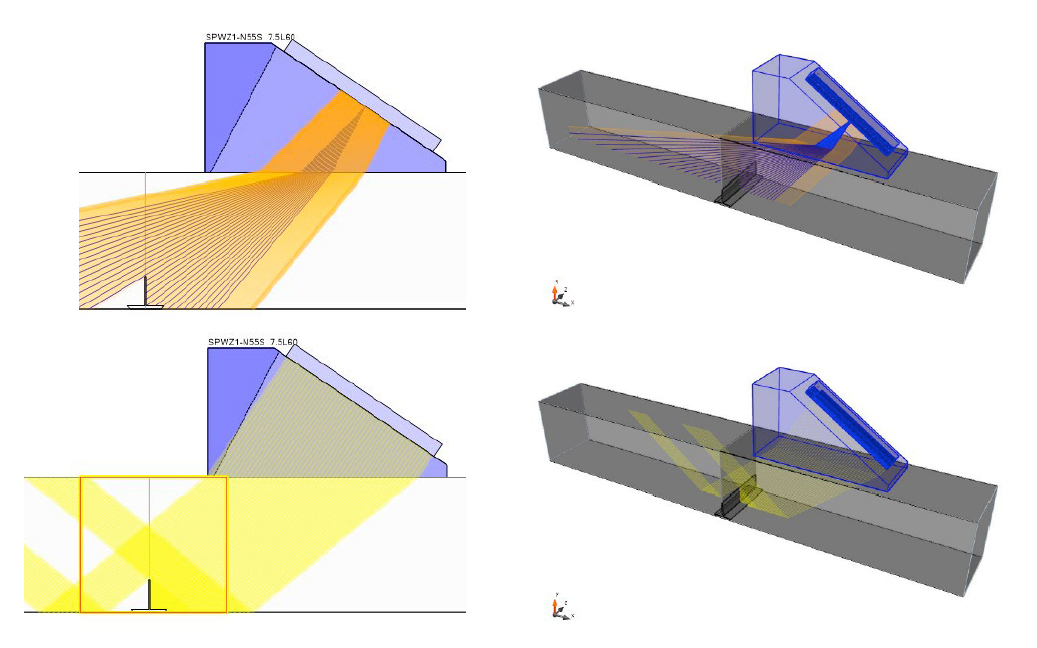

Um die Effektivität der Ultraschallprüfmethode zu bewerten und zu vergleichen, wurden folgende Erfassungskonzepte verwendet (Abbildung 3):

- Konventionelles Phased-Array-Sektorbild

- FMC (Full Matrix Capture) und TFM im TT-Modus und TT-T-Modus

Abbildung 3: Phased-Array-Sektorbild (oben links und rechts) und FMC/TFM-Bild (unten links und rechts)

Die Prüfingenieure stellten die Empfindlichkeit des OmniScan X3 Prüfgeräts im Impuls-Echo-Modus so hoch ein, dass die schwachen Beugungssignale des Ermüdungsrisses optimal erkennbar waren.

Tabelle 1: Risslängenmessungen der einzelnen Intervalle während der zyklischen Belastungssimulation

| Intervall | Anzahl Zyklen | Risslänge laut Dehnungsaufnehmer (mm) | Risslänge mit TFM (mm) | Risslänge mit Phased-Array-Sensor (mm) |

|---|---|---|---|---|

| 1 | 44914 | 11,88 | @12.38 | 12,61 |

| 2 | 66953 | 14,05 | 16,94 | 17,03 |

| 3 | 109833 | 20,25 | 22,17 | 21,77 |

| 4 | 129476 | 23,12 | 25,02 | 24,09 |

| 5 | 150378 | 26,22 | 26,83 | 27,08 |

Die Daten der Risslängenmessung, die bei jedem Intervall für alle Methoden erfasst wurden, finden Sie in Tabelle 1. Es wurden zwar in allen Intervallen Aufnahmen gemacht, hier werden jedoch nur die PA- und TFM-Bilder für das dritte und fünfte Intervall gezeigt (Abbildung 6 bis Abbildung 9).

Abbildung 4: Bilder im TT-Modus (links) und TT-T-Modus (rechts) für Zyklus 0

Abbildung 5: PA-Sektorbild für Zyklus 0

Abbildung 6: Bilder im TT-Modus (links) und TT-T-Modus (rechts) für Zyklus 109833

Abbildung 7: PA-Sektorbild für Zyklus 109833

Abbildung 8: Bild im TT-Modus (links) und Bild im TT-T-Modus (rechts) für Zyklus 150378

Abbildung 9: PA-Sektorbild für Zyklus 150378

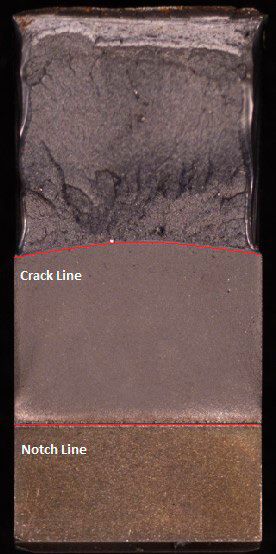

Nach Ende der Belastungszyklen wurde das Prüfteil aufgeschnitten, um den Riss manuell zu messen (Abbildung 10). Um eine größere Genauigkeit zu erreichen, wurden mehrere Messungen durchgeführt und die Messergebnisse gemittelt. Einen Vergleich der endgültigen Messwerte des erzeugten Ermüdungsrisses finden Sie in Tabelle 2.

Abbildung 10: Querschnitt der Kerbe und des Risses in der Probe

Tabelle 2: Vergleich der Ergebnisse von TFM, PA und Dehnungsaufnehmer mit der manuellen visuellen Messung des Ermüdungsrisses

| Manuell gemessene Risslänge (mm) | Risslänge laut Dehnungsaufnehmer (mm) | Risslänge mit TFM (mm) | Risslänge mit Phased-Array-Sensor (mm) |

|---|---|---|---|

| 26,89 | 26,22 | 26,83 | 27,08 |

| Prozentuale Abweichung zur manuellen Messung | −2.5 | −0.2 | +0.7 |

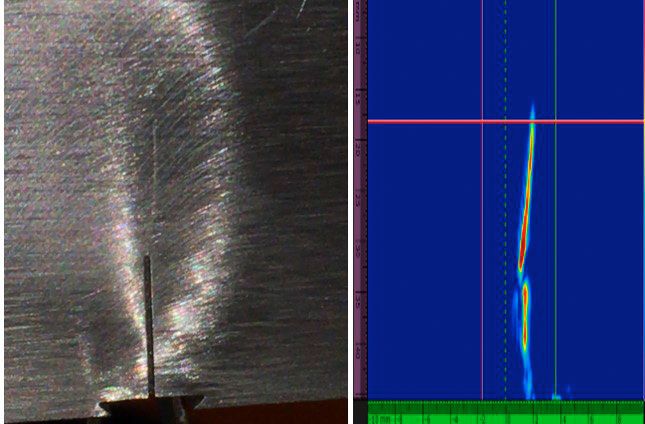

Schlussfolgerungen zu den Vorteilen mit TFM

Bei der Beurteilung der Genauigkeit kamen die EWI-Ingenieure zu dem Schluss, dass TFM insofern zuverlässig war, als sie einen Wert erreichte, der nahezu mit dem manuell gemessenen Wert übereinstimmte (Tabelle 2). Es wurde auch festgestellt, dass TFM etwas genauer ist als PAUT und die normkonformen Methoden mit Dehnungsaufnehmer (Volf 2020). Diese Ergebnisse zeigen, dass TFM sich bei der Erfassung der Wachstumsgeschwindigkeit von Rissen gut als Alternative für Dehnungsaufnehmer eignet. Der eigentliche Vorteil liegt jedoch darin, dass TFM eine zerstörungsfreie Möglichkeit ist, den Riss zu beobachten und wertvolle Informationen über seine Beschaffenheit und Ausrichtung (Winkel, Verzweigung usw.) zu gewinnen. Durch die einfach zu interpretierende visuelle Rissdarstellung reduziert TFM die Komplexität der Datenanalyse (Abbildung 11) und erleichtert das Verständnis.

Abbildung 11: Foto des von der Kerbe nach oben zeigenden Risses (links); Bild der Kerbe und des Risses mit TFM (rechts)

Die EWI-Ingenieure empfehlen, weitere Versuche mit TFM an Rissgeometrien, wie Ecken sowie verzweigten und verdeckten Rissen durchzuführen. Weitere Versuche sind erforderlich, um das in dieser Studie erkannte Potenzial zur Verbesserung der Erkennung, Größenbestimmung und Charakterisierung von Ermüdungsrissen zu bestätigen und damit die Genauigkeit der Lebensdauerschätzung zyklisch belasteter Strukturen zu verbessern.

Referenz

Volf, Oleg. EWI Technical Insights. „Crack Growth Monitoring with Phased-Array Total Focusing Method (TFM).” Juli 2020