Halbleiter-Prüfung

Halbleiter sind wichtige Komponenten in vielen elektronischen Geräten. Die Halbleiterherstellung kann in zwei Prozesse unterteilt werden – die Herstellung der Schaltkreise und der Verpackung. Die Herstellung der Schaltkreise beginnt mit Silicium-Ingots. Aus diesen Ingots werden die Wafer zur Bildung der Schaltkreise hergestellt. Diese „blanken“ Wafer werden dann in Scheiben geschnitten.

Um einen Schaltkreis herzustellen, wird ein blanker Wafer oxidiert und dann darauf in einem sich wiederholenden Prozess ein komplexer, mikroskopisch kleiner Schaltkreis gebildet, der das Aufbringen einer Fotolack-Beschichtung, das Drucken von Mustern, Ätzen, die Diffusion von Verunreinigungen und die Planarisierung umfasst. In jeder dieser Phasen können Fehler in den Schaltkreisen entstehen. Zu den häufigen Mängeln gehören unregelmäßige oder ungleichmäßige Lackschichten, Schwachstellen und Fremdsubstanzen.

Herausforderungen im Prüfprozess

Da Wafer schnell und in großen Stückzahlen produziert werden, werden sie normalerweise automatisch geprüft. Solche Systeme können jedoch eine unzureichende optische Auflösung haben, wodurch es für das System schwierig wird, kleine Fehler zu erkennen. Die visuelle Prüfung unter dem Mikroskop ist daher eine bevorzugte Option, da sich zahlreiche Mikroskopieverfahren nutzen lassen:

Hellfeld (BF)

Dunkelfeld (DF)

Differenzieller Interferenzkontrast (DIC)

MIX (eine Kombination aus Hellfeld und Dunkelfeld)

Polarisiertes Licht (PO)

Ein Prüfer kann daher jeweils auf die Methode zurückgreifen, die schwer erkennbare Mängel am besten hervorhebt. Dieser Prozess kann jedoch immer noch eine Herausforderung darstellen, da der Prüfer wissen muss, mit welchen Mikroskopieverfahren sich ein bestimmter Fehler am besten finden lässt. Andernfalls muss der Prüfer viel Zeit investieren, um jede Methode auszuprobieren und die beste zu finden. Um den Prüfprozess zu vereinfachen, sind viele Hersteller von optischen Mikroskopen auf digitale Mikroskope umgestiegen. Dies kann den Prozess zwar etwas vereinfachen, aber auch bei den meisten digitalen Mikroskopen muss der Benutzer immer noch bei jedem Wechsel des Mikroskopieverfahrens das Objektiv wechseln. Beim Wechseln des Objektivs kann sich leicht die Beobachtungsposition verschieben, dadurch geht wieder Zeit für die Neufokussierung verloren.

Vereinfachen Sie die Halbleiterprüfung mit den digitalen Mikroskopen DSX1000

|

|

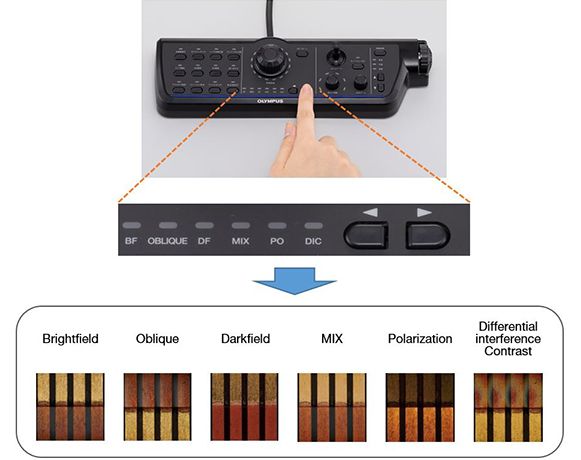

Benutzerfreundliche Konsole

Die Multifunktionskonsole des Mikroskops DSX1000 ermöglicht eine schnelle und reibungslose Analyse. Durch Drücken einer Taste auf der Konsole oder durch einen Klick auf die Benutzeroberfläche können Sie eine Miniaturansicht Ihrer Probe mit sechs Mikroskopieverfahren anzeigen lassen. So können Sie einfach das beste Bild für Ihre Anwendung auswählen und die Prüfzeit verkürzen.

Für die meisten Mikroskopieverfahren reicht ein Objektivtyp aus.

Die meisten DSX1000-Objektive sind für alle Mikroskopieverfahren geeignet, sodass Sie bei der Erkennung und Analyse von Wafer-Defekten jedes Beobachtungsbild schnell bestätigen und auswählen können.

*Um die XY-Genauigkeit zu garantieren, bedarf es einer Kalibrierung, die von einem Servicetechniker von Olympus durchgeführt werden muss.

Bilder

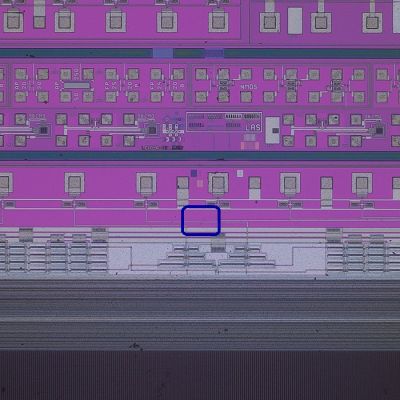

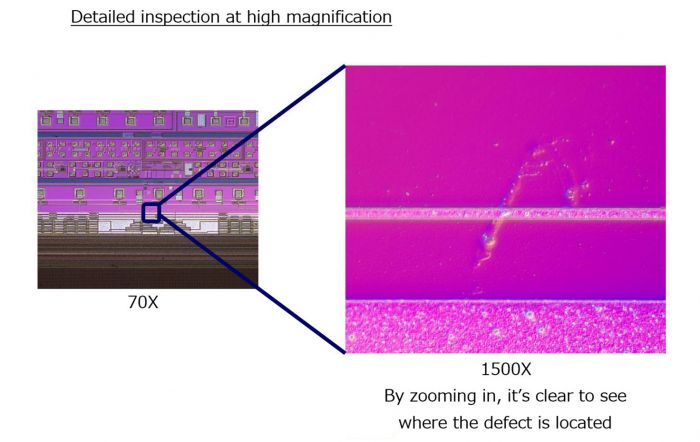

Beispiel: Erkennen eines Defekts auf einem Wafer (der Defekt befindet sich im markierten Feld).

Die folgenden Bilder veranschaulichen einen typischen Anwendungsfall. Ein schwer erkennbarer Defekt ist unter bestimmten Beobachtungsbedingungen fast unmöglich zu erkennen. In der Vergangenheit musste ein Prüfer lange verschiedene Mikroskopieverfahren ausprobieren, bis er das richtige Verfahren gefunden hatte.

Dieser Fehler ist schwer zu erkennen, da er mit dem Hintergrund verschmilzt.

Hellfeldmikroskopie: Fehlererkennung bei geringer Vergrößerung (70X) |

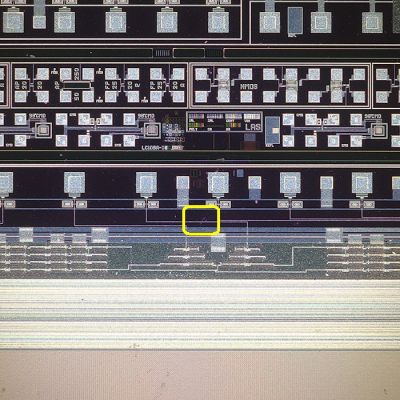

Bei der Dunkelfeldmikroskopie ist der Defekt etwas leichter zu erkennen, erfordert aber immer noch höchste Aufmerksamkeit. |

Dunkelfeldmikroskopie: Fehlererkennung bei geringer Vergrößerung (70X) |

DIC-Mikroskopie: Fehlererkennung bei geringer Vergrößerung (70X) |