In diesem Anwendungsbeispiel wird erläutert, wie die Gesamtdicke und die Dicke der einzelnen Schichten bei mehrschichtigen Beschichtungen auf Verbundwerkstoffen für die Luft- und Raumfahrt gemessen werden können. Es ist wichtig, die Dicke von Anstrichen und Beschichtungen auf Flugzeugen aus Verbundwerkstoffen während der Produktion und nach der Reparatur und Neulackierung beschädigter Bereiche zu kontrollieren.

Warum werden Verbundwerkstoffe in Flugzeugen eingesetzt?

Der größte Vorteil von Verbundwerkstoffen bei der Herstellung von Flugzeugen ist deren Leichtigkeit. Durch die Verwendung von Verbundwerkstoffe können Hersteller das Gewicht von Flugzeugen reduzieren und sie dadurch aerodynamisch effizienter bauen. Je mehr Verbundwerkstoffe in einem Flugzeug eingesetzt werden, desto höher ist das Effizienzpotenzial.

Die Beschichtungen auf den Verbundwerkstoffen erfüllen neben dem dekorativen Zweck und dem Branding einer Fluggesellschaft mehrere wichtige Funktionen. Einer der wichtigsten technischen Gründe für die Lackierung von Verbundwerkstoffen für Flugzeuge ist der Schutz vor Flüssigkeitsschäden. Einige der in Verbundwerkstoffen eingesetzten Harze werden durch langfristigen Kontakt mit Wasser beschädigt. Zudem können Veränderungen der atmosphärischen Bedingungen, z. B. Gefrieren und Auftauen, zu Schäden an den Verbundstrukturen führen. Beschichtungen können Verbundwerkstoffe auch vor anderen Schäden schützen, die durch Flüssigkeiten wie Hydraulikflüssigkeit, Kraftstoff und Enteisungsmittel verursacht werden. Die Beschichtungen von Verbundwerkstoffen für Flugzeuge müssen leicht, flexibel, flüssigkeits- und korrosionsbeständig sein und eine lange Lebensdauer haben.

Warum ist es wichtig, die Beschichtungsdicke von Verbundwerkstoffen für Flugzeuge zu messen?

Über die Beschichtungsdicke kann das Gewicht des Flugzeugs reduziert werden. Eine zu dicke Beschichtung kann zudem den Blitzschutz des Flugzeugs beeinträchtigen. Bei Verbundwerkstoffen für Flugzeuge wird als Blitzschutz häufig eine Art Metallfoliennetz verwendet, z. B. eine dünne Schicht auf dem Verbundwerkstoff oder Metalldrähte, die in die oberste Schicht des Verbundwerkstoffs eingewebt oder eingebettet sind. Dieses Netz wird in der Regel an den Stellen eines Flugzeugs angebracht, die anfällig für Blitzeinschläge sind. Das Metallgeflecht sorgt dafür, dass ein Blitzeinschlag über die Oberfläche des Flugzeugs auf die gleiche Weise abgeleitet wird, wie es bei einem Flugzeug aus Aluminium der Fall wäre.

Die Gesamtdicke des Anstrichs oder der Beschichtung der Verbundwerkstoffe für Flugzeuge ist in der Regel der wichtigste Faktor für die Qualitätskontrolle. In vielen Fällen ist es für die Qualitätskontrolle jedoch auch wichtig, die Dicke der einzelnen Schichten einer Beschichtung zu kennen, da damit die Konsistenz jeder einzelnen Schicht beim Auftragen gesteuert werden kann. Die Beschichtung der Verbundwerkstoffe für Flugzeuge besteht in der Regel aus vier oder mehr Schichten, einschließlich einer antistatischen Schicht, einer Füllerschicht, einer Grundierung und mindestens einer Deckschicht.

Ultraschallgeräte zur Messung der Beschichtungsdicke von Verbundwerkstoffen für Flugzeuge

Einige fortschrittliche Ultraschall-Dickenmessgeräte können die Gesamtdicke einer Beschichtung und ihrer einzelnen Schichten in einem einzigen Test messen. Dank dieser Funktion können Flugzeughersteller die Gesamtdicke und die Dicke einzelner Schichten effizienter überprüfen.

Die Gesamtdicke der Beschichtungen von Verbundwerkstoffen für Flugzeuge liegt in der Regel unter 0,50 mm (0,020 Zoll), wobei die einzelnen Schichten bis zu 0,050 mm (0,002 Zoll) dünn sein können. Der 72DL PLUS Ultraschall-Dickenmesser arbeitet mit Einzelschwinger-Messköpfen in einem breiten Frequenzbereich von 0,5 MHz bis 125 MHz und ermöglicht die Messung sehr dünner Beschichtungen und Schichten. Die meisten Präzisions-Ultraschall-Dickenmesser arbeiten nur mit Messköpfen bis etwa 20 MHz und sind deshalb zur Messung dünner Schichten weniger gut geeignet.

Der 72DL PLUS Dickenmesser kann jedoch nicht nur dünne Schichten messen, sondern bis zu 6 einzelne Schichtdicken gleichzeitig messen und anzeigen. Aufgrund der unterschiedlichen Herstellungsprozesse ist es wichtig, Ihre spezifische Anwendung zu bewerten, um festzustellen, ob die Gesamtdicke oder die Dicke einzelner Schichten gemessen werden kann.

Verfahren zur Messung der Beschichtungsdicke von Verbundwerkstoffen für Flugzeuge

Das folgende Beispiel zeigt die Messung der Dicke einer mehrschichtigen Beschichtung auf einem Verbundwerkstoff für die Luft- und Raumfahrt mit einem Ultraschallmessgerät.

Gesamtdicke: Bei dieser Messung wird ein Messkopf im Bereich von 20–50 MHz verwendet. Der Dickenmesser wird so eingestellt, dass Echos aus den inneren Schichten unterdrückt werden. Der Dickenmesser misst die Gesamtdicke von der Vorderseite bis zur Oberseite der Verbundstruktur.

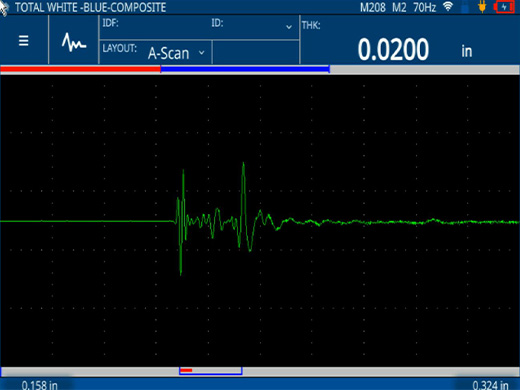

Das A-Bild unten zeigt das Signal von einem Verbundwerkstoff für Flugzeuge mit einer Füllerschicht und zwei Deckschichten. Das Display ist so optimiert, dass es die Gesamtdicke der drei Schichten auf der Verbundwerkstoffprobe eines Flugzeugs misst. Die Messung wurde mit dem 72DL PLUS Dickenmesser mit dem Messkopf M2017 (20 MHz) durchgeführt.

|

|

Dicke einzelner Schichten: Bei dieser Messung werden der 20-MHz-Messkopf und die Ultraschallanordnung so optimiert, dass die Echos für jede der drei Schichten der Beschichtung auf dem Verbundwerkstoff verstärkt werden. Die Beschichtung besteht aus einer Füllerschicht und zwei Deckschichten.

Das nachstehende A-Bild zeigt die drei einzelnen Schichten und die Gesamtdicke (Summe) aller Schichten auf einer Verbundwerkstoffprobe eines Flugzeugs. Die Messung wurde mit dem 72DL PLUS Dickenmesser mit dem Messkopf M2017 (20 MHz) durchgeführt.