Bildung von Oxidschicht (Zunder) in Kesselrohren

Die sehr hohen Temperaturen in Dampfkesseln (über 800 °C) können zur Entstehung eines besonders harten und spröden Eisenoxids, Magnetit genannt, an der Innen- und Außenseite von Stahlkesselrohren beitragen. Bei sehr hohen Temperaturen reagiert der Wasserdampf mit dem im Stahl vorhandenen Eisen und erzeugt Magnetit und Wasserstoff, entsprechend folgender Formel:

3 Fe + 4 H 20 = Fe 3O 4 + 4 H 2

Die Geschwindigkeit dieser Reaktion erhöht sich mit der Temperatur. Dabei diffundieren Sauerstoffatome nach innen durch die Magnetitschicht und Eisenatome nach außen, so dass sich der Zunder weiter ausbreitet, selbst wenn die Rohroberfläche bereits völlig bedeckt ist.

Magnetitzunder wirkt wärmeisolierend, da seine Wärmeleitfähigkeit nur etwa 5 % der von Stahl beträgt. Kann die Hitze nicht mehr effizient von der Flamme durch das Rohr in den Dampf im Rohr geleitet werden, erhitzt sich die Rohrwand über die vorgesehene Betriebstemperatur hinaus.

Langanhaltende Einwirkung von zu hoher Temperatur, zusammen mit dem sehr hohen Druck im Rohr, führt zu intergranularen Mikrorissen und zu Kriechverformung (langsames Schwellen oder Wölben) des Metalls, was möglicherweise bei Erreichen des Berstdrucks zu Versagen des Rohrs führt. Ein sekundäres Problem stellt die Zunderabblätterung dar, wobei Teile der Oxidschicht abplatzen (gewöhnlich aufgrund thermischer Spannungen beim Hoch- und Herunterfahren des Kessels). Diese harten Teile werden durch den Dampfausstoß in die Turbine übertragen, was nach einiger Zeit zu Erosionsschäden führt.

Die Ausbreitung von Magnetitzunder und der dadurch bedingte Metallschaden sind die hauptsächlichen Faktoren hinsichtlich der Begrenzung der Lebensdauer von Kesselrohren. Der Vorgang beginnt langsam und verschnellert sich sodann. Je dicker die Zunderschicht, desto heißer wird die Rohrwand. Die Hitze erhöht die Geschwindigkeit der Zunderbildung und der Metallschäden. Untersuchungen im Bereich der Energieerzeugung haben ergeben, dass die Auswirkungen der Zunderbildung bis zu

einer Dicke von etwa 0,3 mm (0,012 Zoll) relativ unbedeutend sind. Über dieser Grenze nehmen die negativen Auswirkungen des Magnetitaufbaus schnell zu.

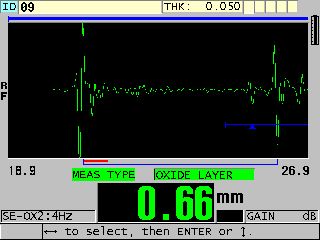

Ultraschallmessung der Oxidschichtdicke in Kesselrohren

Durch regelmäßige Messungen der Oxidschichtdicke (Zunder) kann der Anlagenbetreiber die restliche Nutzungsdauer des Rohrs einschätzen und Rohre erkennen und ersetzen, die den Bruchpunkt erreicht haben. Die Ultraschallprüfung ist eine schnelle zerstörungsfreie Methode für die Messung von Zunder.

Portable Ultraschall-Dickenmessgeräte, wie das 39DL PLUS oder die Prüfgeräte der EPOCH Serie messen innere Oxidschichten bis zu einer Mindestdicke von ungefähr 0,2 mm mit dem herkömmlich empfohlenen Messkopf M2017 (20 MHz Vorlauf). Der spezielle Messkopf M2091 von 20 MHz sendet Transversalwellen und kann mit Koppelmittel für Transversalwellen eingesetzt werden, um bis zu

ungefähr 0,152 mm zu messen. In allen Fällen muss die Ankoppelfläche glatt sein. In einigen Fällen muss die Oberfläche vorher behandelt werden.

Typische Messung der Oxidschicht im Rohrinnern mit einem Dickenmessgerät und dem Vorlaufstreckenmesskopf M2017 (vergrößert)

Typische Messung der Oxidschicht im Rohrinnern mit einem Prüfgerät und dem Vorlaufstreckenmesskopf M2017 mit angezeigtem Vorlaufstreckenecho links auf dem Bildschirm

Für weitere Einzelheiten zu dem Thema Oxidschicht (Zunder) und die Auswirkung auf Kesselrohre siehe das Buch Metallurgical Failures in Fossil Fired Boilers von David N. French (John Wiley Sons, 1983).