锅炉管内壁氧化层的形成

蒸汽锅炉内非常高的温度(超过800 °C)会在锅炉钢管的内壁和外壁上形成一种被称为四氧化三铁锈层的坚硬且易碎的特殊氧化铁。在非常高的温度下,水蒸汽会与钢材料中的铁发生反应,生成四氧化三铁和氢,其化学反应公式如下:

3 Fe + 4 H 20 = Fe 3O 4 + 4 H 2

其反应速度会随着温度的升高而增加。氧原子会通过四氧化三铁锈层向内扩散,而铁原子会向外扩散,所以即使管壁的表面已经完全被氧化层覆盖,氧化层仍然可以继续增厚。

由于氧化层的导热率仅约为钢材料的5%,因此四氧化三铁氧化层在钢管中起到了绝热的作用。当火焰的热量不能再通过钢管有效地传播到管内的蒸汽时,管壁的温度会升高,且会超出其预定的工作温度范围。

长期处于过高的温度中,加之钢管内的压力非常高,会导致金属出现晶间微小裂纹和蠕变变形(金属缓慢膨胀或凸起),最终导致钢管爆裂而失效。锅炉钢管的另一个问题是氧化层剥落。锅炉在启动或关闭过程中出现的热应力,通常会使管壁上的氧化层碎裂成片。这些硬块会随着蒸汽流进入到涡轮机中,随着时间的推移,会使涡轮机受到侵蚀损坏。

四氧化三铁锈层的加厚及其相关的金属损伤是影响锅炉管使用寿命的首要限制因素。这种损伤过程起初很慢,随后会加快。随着氧化层变厚,管壁会变得越来越热。热量会加速氧化层的生长和金属损坏的进程。发电行业的研究表明,在氧化层的厚度约为0.3毫米时,其产生的影响相对较小。超过这个厚度,氧化层的负面影响就会迅速增加。

锅炉管氧化层厚度的超声测量

对氧化层厚度的定期测量可使工厂操作人员估算出钢管的剩余使用寿命,并对接近报废临界点的钢管进行识别和更换。超声检测是用于测量氧化层的一种快速、无损的方式。

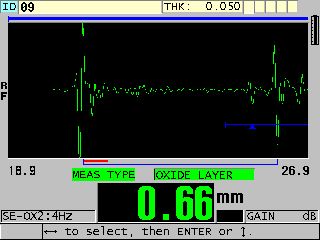

便携式超声仪器,如39DL PLUS测厚仪或EPOCH系列探伤仪,在与通常建议用户使用的M2017探头(20

MHz,带有延迟块)配合使用时,可以测量最低厚度约为0.2毫米的内壁氧化层。专用的M2091探头是一种20

MHz横波探头,与横波耦合剂一起使用时,可测量厚度低达约0.152毫米的材料。在所有检测中,施用耦合剂的表面都应该处于光滑状态。在某些情况下,需要进行表面处理。

使用测厚仪和M2017延迟块探头完成典型的内壁氧化层测量(放大图像)

使用探伤仪和M2017延迟块探头完成典型的内壁氧化层测量,屏幕左侧的信号为延迟块回波

要了解有关氧化层及其对锅炉管影响的更详细信息,可以参阅Metallurgical Failures in Fossil Fired Boilers(《火电锅炉的冶金故障》),作者:David N.French(John Wiley Sons,1983)。