Anwendungsspezifische, niederfrequente Ultraschalllösungen für die Prüfung von Turbinenblättern aus GFK oder CFK

Überblick über die Prüfanforderungen von Windkraftanlagen

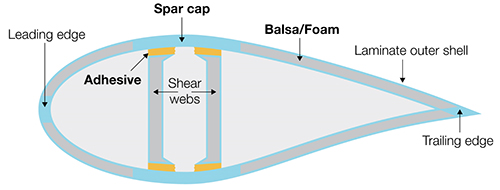

Rotorblätter sind während ihrer gesamten Lebensdauer einem starken, dynamischen Auftrieb ausgesetzt. Um die notwendige Scherfestigkeit der Rotorblatt-Einheit zu gewährleisten, sind die obere und untere Rotorblattseite durch viele Holmstege miteinander verbunden. Der Holmgurt, der Teil, der mit den Holmstegen verbunden ist, besteht in der Regel aus dickem GFK (glasfaserverstärkte Materialien) oder CFK (kohlenstofffaserverstärkte Materialien) für zusätzliche strukturelle Festigkeit. Die Integrität des Rotorblattes hängt stark von der Qualität der Verbindung zwischen den Holmstegen und Holmgurten ab.

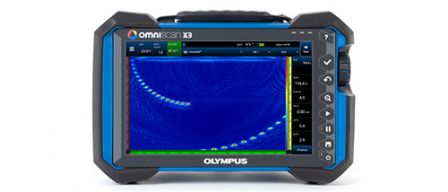

Zur Überprüfung der Material- und Bindungsintegrität hat Olympus viele Werkzeuge entwickelt, um sein Angebot an Prüflösungen mittels Phased-Array (PA) und konventionellem Ultraschall (UT) zu vervollständigen. Diese Lösungen sind vollständig kompatibel mit OmniScan Prüfgeräten und können auch mit FOCUS PX Datenerfassungsgeräten - bis zu 4 gleichzeitig - verwendet werden, um einen höheren Durchsatz zu erzielen.

Typischer Querschnitt eines Rotorblattes

Probleme bei der Prüfung von Holmgurten und Holmstegklebeverbindungen mittels Ultraschall

Da Holmsteg und Holmgurt durch eine unterschiedlich dicke Klebstoffschicht miteinander verbunden sind, müssen zwei Grenzflächen untersucht werden: (1) zwischen Holmgurt und Klebstoff und (2) zwischen Klebstoff und Holmsteg.

Neben der strukturellen Komplexität von Rotorblättern kann die akustisch ungünstige Beschaffenheit der Baumaterialien eine Prüfhürde darstellen. Rotorblattteile werden typischerweise aus Glasfaser hergestellt und der Klebstoff besteht aus Epoxid. Diese Materialien schwächen das Schallbündel sehr stark, was die Ultraschallprüfung zu einer Herausforderung macht.

Da Standardprüfköpfe und -halterungen nicht für die Prüfung von Rotorblättern geeignet sind, haben wir verbesserte Phased-Array- und UT-Lösungen entwickelt, die ein optimiertes Prüfkopf- und Halterungsdesign aufweisen.

Während das OmniScan X3 Prüfgerät das bevorzugte Gerät für manuelle oder teilautomatisierte Prüfungen bei Fertigungsprozessen und Wartungsprüfungen ist, kann die Prüfeinheit FOCUS PX als Teil eines anwendungsspezifischen automatisierten Prüfsystems während des Fertigungsprozesses eingesetzt werden.

Lösungen

Die Ultraschall-Lösungen von Olympus umfassen die folgenden Tools:

- 1 MHz RollerFORM XL Phased-Array-Rollsensor

- 0,5 MHz und 1 MHz I5 Phased-Array-Sensoren und SI5-Halterung

- 0,5 MHz M2008 UT Schallkopf und SM2008 Halterung

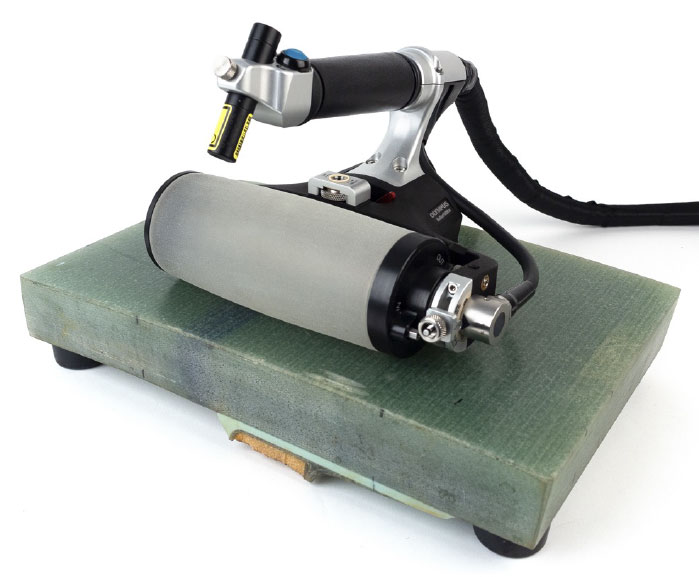

RollerFORM XL Phased-Array-Rollsensor-Scanner

Der RollerFORM XL Scanner ist die neueste Ergänzung der Prüflösung von Olympus für Rotorblätter. Mit seiner niedrigen Frequenz von 1 MHz und einer Apertur von 13 mm (0,51 Zoll) bietet der integrierte Sensor des RollerFORM XL Scanners zusätzlich zu den Vorteilen, die der praxiserprobte Standard RollerFORM Scanner für die Windenergieindustrie bietet, eine verbesserte Durchdringung in schallschwächenden Materialien und eine breitere Abdeckung:

- Transportables und einfach zu handhabendes Paket

- Bequeme und ermüdungsarme Bedienung durch ergonomisches Design

- Eingebetteter Weggeber und Laserführung

- Tasten am Scanner zum Starten der Datenerfassung und zum Indizieren ermöglichen eine 2D-Darstellung, ohne Einstelllungen am OmniScan Gerät zu ändern.

- Ein mit Wasser befülltes Rad aus einem Material mit einer akustischen Impedanz, ähnlich der von Wasser, macht ein Ankopplungssystem überflüssig, um einen konstanten Wasserfluss zu gewährleisten.

Dank des Sensors mit 128 Elementen und einem Abstand von 1 mm (0,04 Zoll), die beim Scannen gemultiplext werden, bietet der RollerFORM XL Scanner die größte Abdeckung unserer Lösungen für Rotorblätter. Dies trägt dazu bei, dass die Prüfeffizienz bei großen Rotorblättern erhöht wird, da weniger Durchgänge erforderlich sind, um den Prüfbereich abzudecken.

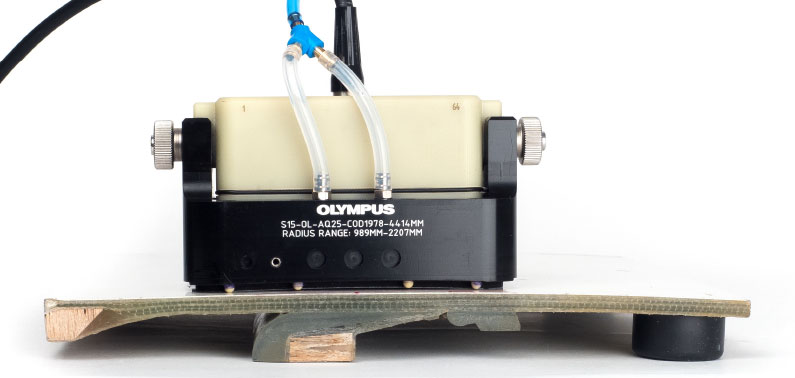

I5 Phased-Array-Sensor und SI5 Sensorhalterungen

Diese Lösung basiert auf einem niederfrequenten Phased-Array-Sensor mit großer Apertur, der auf einer Halterung montiert ist. Der Sensor ist für die Frequenzen 0,5 und 1 MHz erhältlich und verfügt über eine Höhe von 22 mm und einen Abstand von 1,5 mm, wodurch mehr Energie durch dicke und schallschwächende Materialien transportiert werden kann. Die Halterung kann mit einem Weggeber für die manuelle codierte Prüfung ausgestattet oder auf einem GLIDER Scanner für ein zweiachsiges halbautomatisches Prüfen für 2D-Darstellungen montiert werden. Wie beim RollerFORM Scanner wird das Schallbündel über die Sensorelemente gemultiplext, während sie entlang des Rotorblatts bewegt werden.

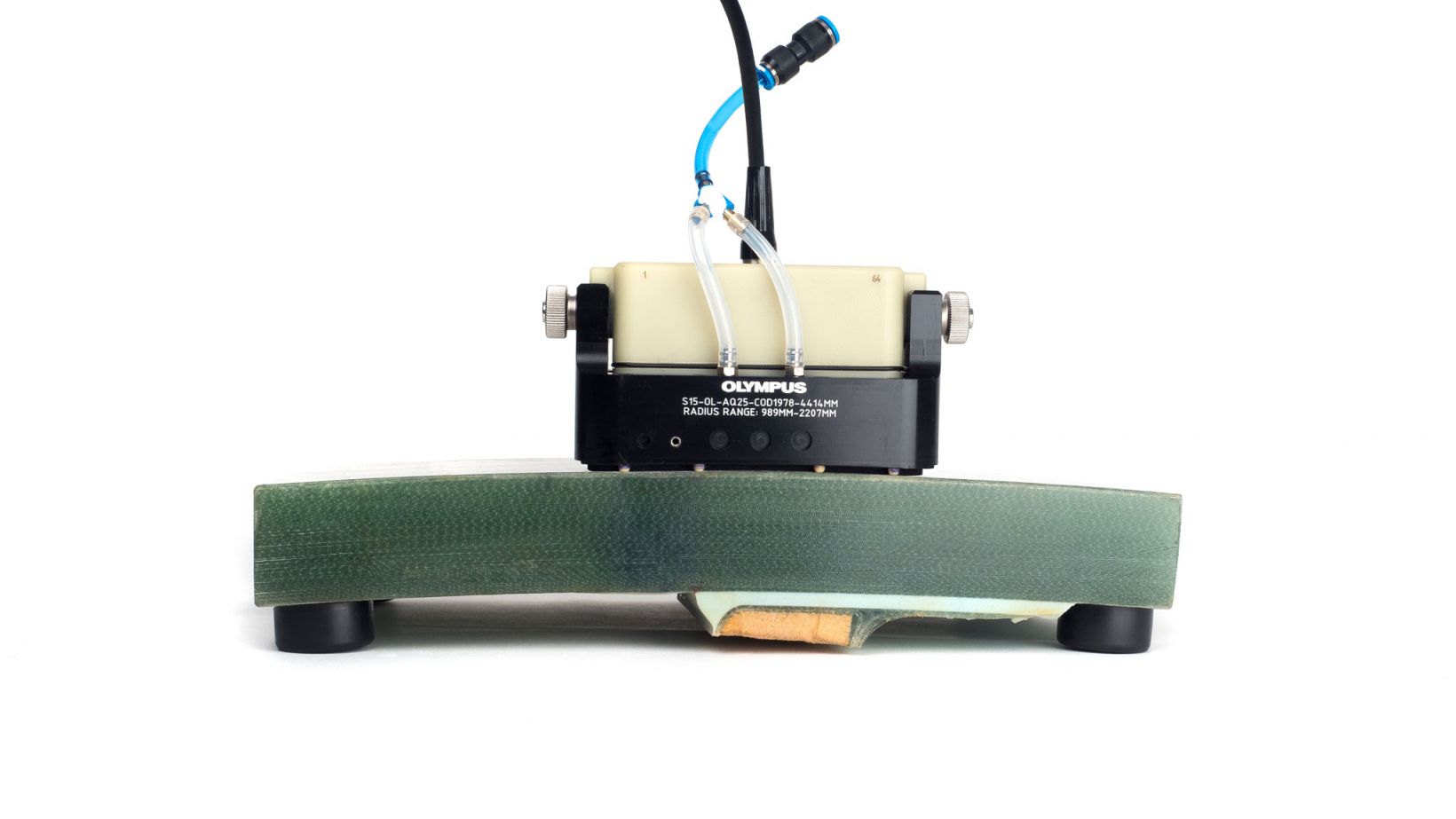

SI5-0L-AQ25-COD1978-4414MM Sensorhalterung

SI5-0L-WHC-COD1978-4414MM Sensorhalterung

I5 Phased-Array-Sensor

Es gibt zwei grundlegende Sensorhalterungen: Die Ausführung mit Halbkontakt positioniert die Sensorankoppeloberflächenahe an der Prüfteiloberfläche, die AQ25 Ausführung hat eine 25 mm (1 Zoll) Aqualene Vorlaufstrecke.

Die Halterung für Halbkontakt eignet sich für die Prüfung von dickeren Abschnitten des Rotorblatts. Das hochenergetische Schallbündel dringt tiefer in das Teil ein, ohne ein wiederholtes Oberflächenecho. Der Nachteil ist eine größere Tote Zone nahe der Oberfläche.

Die Aqualene Halterung verbessert die oberflächennahe Auflösung und eignet sich für dünnere Prüfteile mit einer Dicke bis zu 40 mm (1,6 Zoll).

Beide Designs gibt es in einer flachen oder gekrümmten Auslegung. Das gekrümmte Modell eignet sich zur Prüfung entlang des Rotorblatts und das flache Modell zur Prüfung der Breite.

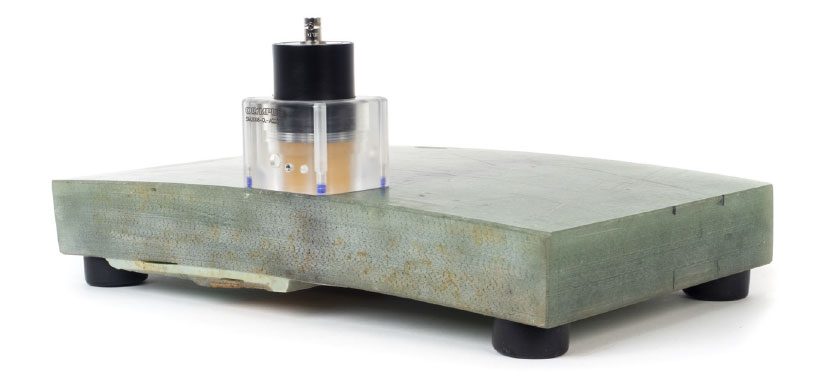

M2008 Vorlaufstreckenschallkopf und SM2008 Halterung

SM2008-0L-AQ25

M2008 0,5-MHz Schallkopf

SM2008-0L-SC

Diese Ultraschallprüflösung (UT) stellt eine kostengünstige Option zur Beurteilung der Integrität von Rotorblättern dar, wenn Abdeckung und C-Bild-Auflösung weniger von Bedeutung sind. Diese Lösung kann auch mit einem Mini-Wheel Weggeber verwendet oder zur codierten Erfassung am GLIDER Scanner montiert werden. Es sind jedoch Einschränkungen zu beachten. Die Erfassung einer großen Fläche ist zeitaufwendiger als mit unseren Lösungen mit größerer Apertur, und die Erkennungswahrscheinlichkeit für Fehler ist nicht so hoch wie bei der Verwendung von Phased-Array.

Ähnlich wie die SI5 Halterung bietet der SM2008-SC Halterung eine Halbkontaktprüfung für dickere Teile und der SM2008-AQ25 mit 25 mm (1 Zoll) hohen Aqualene Vorlaufstrecken bietet eine bessere oberflächennahe Auflösung bei Prüfteilen mit einer Dicke bis zu 40 mm (1,6 Zoll).

Fallstudien mit PA- und UT-Lösungen für die Prüfung von Rotorblättern

Test 1: Volumenprüfung eines dicken Holmgurts

Probe

Dieser Test wurde an einem Abschnitt eines Rotorblattes mit zwei 12,5 mm (0,5 Zoll) Kreisscheibenreflektoren (KSR) mit einem Durchmesser von 16 mm (0,6 Zoll) und 32 mm (1,2 Zoll) Tiefe durchgeführt. Diese vorgefertigten Fehler simulieren eine Delamination innerhalb des Volumens des Holmgurts.

Konfiguration

Für Phased-Array-Sensoren wurden lineare 0°-Sendemodulierungen mit einem Fokus von 25 mm (1 Zoll) im Material verwendet. Die Spannung wurde auf 115 V eingestellt und die zeitkorrigierte Verstärkung (TCG) wurde verwendet, um die beiden Anzeigen auf ungefähr 80 % Amplitude zu bringen. Die für jedes Schallbündel verwendete aktive Aperturlänge wurde auf ca. 16 mm (0,6 Zoll) eingestellt, was 16 Elementen beim RollerFORM XL Scanner und 12 Elementen des I5-Sensors entspricht. Die Auflösung wurde für 1 Element-Schritte für den I5 auf eine 1,5 mm (0,06 Zoll) Auflösung und für 2 Element-Schritte für den RollerFORM XL Sensor auf eine 2 mm (0,08 Zoll) Auflösung festgelegt. Die Spannung am M2008 Prüfkopf wurde auf 295 V eingestellt.

Ergebnisse

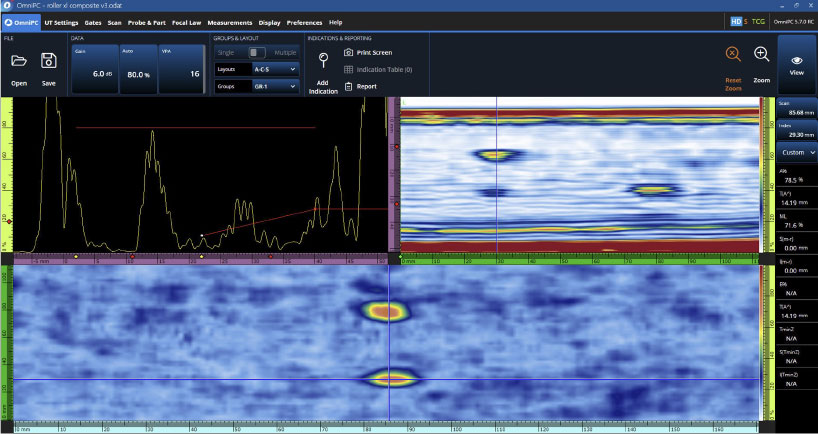

RollerFORM XL Scanner

Daten von A-Bild, S-Bild und Amplituden-C-Bild, die mit einem 1 MHz RollerFORM XL Scanner auf einem OmniScan X3 Prüfgerät erfasst wurden

I5-Sensor und SI5-Halterung

Obwohl die Halbkontakt-SI5-Halterung für dieses Beispiel die naheliegende Wahl gewesen wäre, wurde die SI5-AQ25-Halterung verwendet, um vergleichbarere Ergebnisse mit dem RollerFORM XL Scanner zu erzielen.

Die folgende Abbildung zeigt die Ergebnisse, die mit der SI5-AQ25-Halterung und dem I5 1-MHz-Prüfkopf erzielt wurden.

Beide Indikationen werden im S-Bild und Amplituden-C-Bild leicht erkannt und abgebildet.

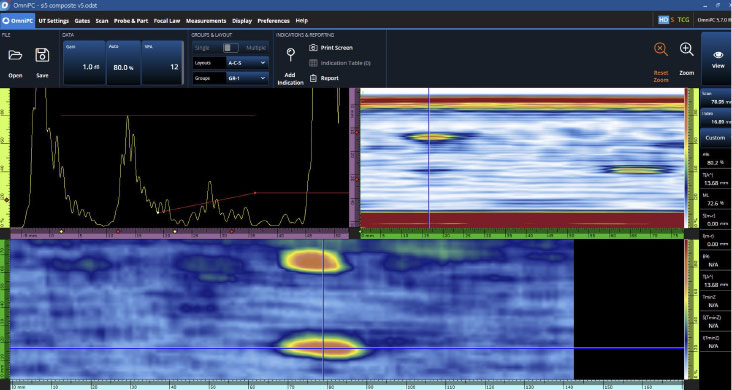

Daten von A-Bild, S-Bild und Amplituden-C-Bild, die mit einer I5- und SI5-AQ25-Halterung auf einem OmniScan X3 Prüfgerät erfasst wurden

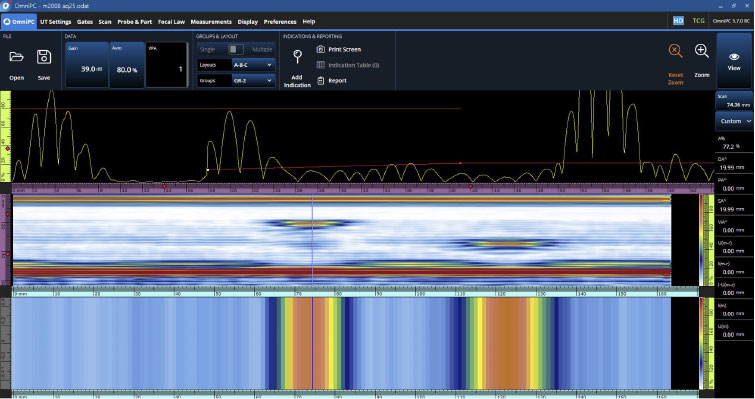

M2008 und SM2008 Halterungen

Auch hier wurde die AQ25-Halterung anstelle der Halbkontakthalterung gewählt, um Ergebnisse zu liefern, die mit dem RollerFORM XL Scanner vergleichbar sind. Die niedrigere Frequenz von 0,5 MHz führte, obwohl sie zu einer leicht reduzierten Tiefenauflösung führte, zu einem ausgezeichneten Signal-Rausch-Verhältnis, da es weniger durch die Mehrfachschichten im Material beeinflusst wurde.

Daten von A-Bild, B-Bild und Amplituden-C-Bild, die mit einem M2008 UT-Schallkopf und einer SM2008-AQ25-Halterung auf einem OmniScan X3 Prüfgerät erfasst wurden

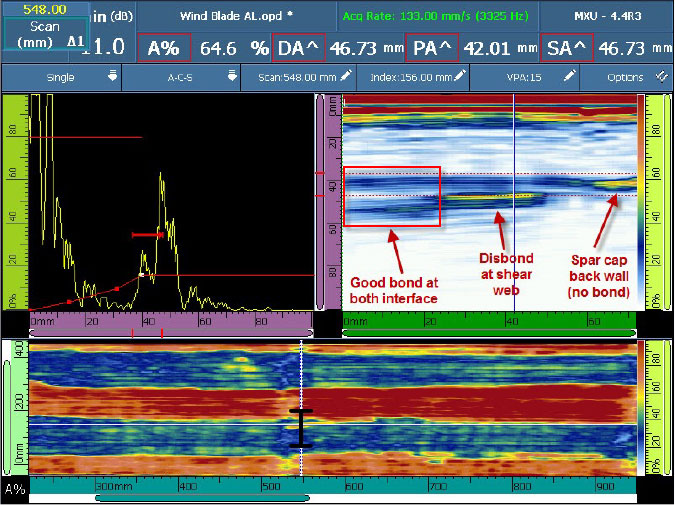

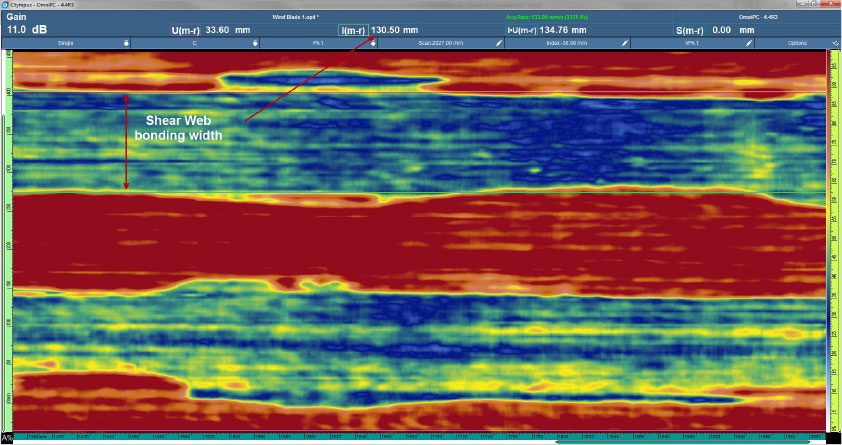

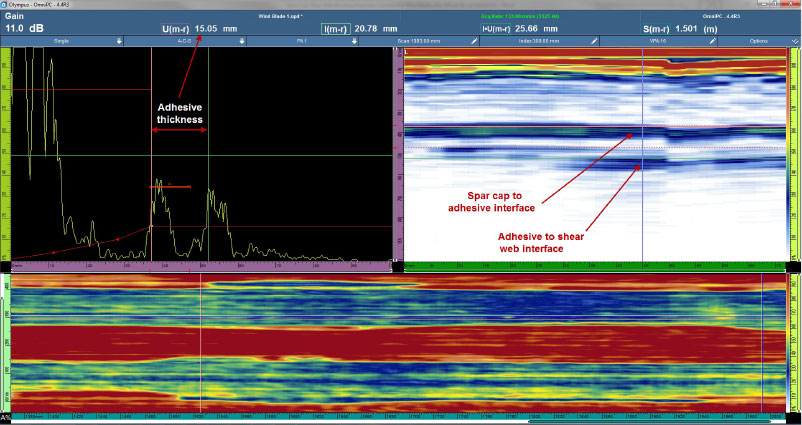

Test 2: Prüfung der Holmstegklebeverbindung

Tests wurden an einem Rotorblatt in der Fertigung mit einem kundenspezifischen 2-achsigen codierten Scanner, ähnlich dem GLIDER Scanner, durchgeführt. Die Daten wurden mit einem OmniScan MX2 Prüfgerät mit einem 1 MHz I5 PA-Sensor und einer Halbkontakthalterung erfasst.

Das C-Bild wird verwendet, um einen umfassenden Überblick über die Verklebung der beiden Holmstege zu erhalten. Die beiden blauen Linien stellen die Verbindungsschnittstellen der Holmstege mit dem Holmgurt dar. Das Schallbündel breitet sich in den Holmstegen aus, was zu einer geringeren Amplitude für das Rückwandecho führt. Mit dem C-Bild kann auch die Breite der Verklebung mit Messcursors gemessen werden. Bei diesem Test betrug die Breite ungefähr 130 mm (5,1 Zoll). In den roten Bereiche besteht keine Bindung. Dort beobachten wir, dass das von der Holmgurtrückwand reflektierte Signal stark ist.

Bei dieser Anwendung war die Klebverbindung dick genug, dass beide Grenzflächen unterschieden werden können. Unter Verwendung der Messcursors im S-Bild und A-Bild wurde der Klebstoff mit 15 mm (0,6 Zoll) bestimmt.

Um große Flächen an Rotorblättern zu prüfen, kann der Einsatz eines 2-achsigen codierten Scanners von Vorteil sein. Der GLIDER Scanner ist in einem für die Rotorblattanwendung optimierten Design erhältlich. Die Längsachse des GLIDER Scanners mit einem Gesamthub von 1,8 Metern (72 Zoll) ist entlang des Rotorblatts platziert. Die Länge der zweiten Achse beträgt 0,6 Meter (24 Zoll), sodass typische Holmstegkonfigurationen abgedeckt werden können.

Test 3: Volumenprüfung eines dünnen Holmgurts

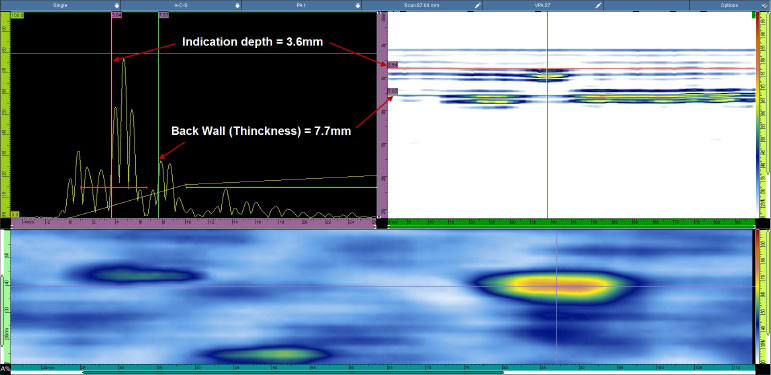

Dieser Test wurde an einer Probe mit 12,5 mm (0,5 Zoll) Kreisscheibenreflektor (KSR) durchgeführt, was die Delamination im Holmgurt darstellt. In diesem Fall ist der Holmgurt relativ dünn (7,7 mm [0,3 Zoll]). Daher wurde die Aqualene Halterung (AQ25) gewählt, da sie in der Lage ist, näher an der Oberfläche liegende Fehler zu erkennen. Der Sensor ist ein 1 MHz I5.

In der folgenden Abbildung wird der vorgefertigte Fehler angezeigt, der sich bei 3,6 mm (0,14 Zoll) unter der Oberfläche befindet.

Zusammenfassung der Vorteile der Ultraschall-Prüflösungen für Rotorblätter von Olympus

Olympus hat eine komplette Phased-Array- (PA) und Ultraschallprüflösung (UT) speziell für die Prüfung von Holmgurt und Holmstegklebeverbindung entwickelt. Obwohl die Schalldämpfung, Form und Struktur von Rotorblättern eine Herausforderung für die Prüfung darstellen, löst das sorgfältig durchdachte Design dieser Lösung diese Probleme und liefert gleichzeitig hochauflösende Daten und Bildgebung.

Die Phased-Array-Prüfung der strukturellen Integrität von Rotorblättern ist vorteilhaft, was eine höhere Erkennungswahrscheinlichkeit und weniger bedienerabhängige Prüfungen ermöglicht. Berücksichtigen Sie bei der Entscheidung, welche Lösung Ihren Anforderungen entspricht, dass der RollerFORM XL Scanner die bequemere Option für Teile mit einer Dicke von bis zu 40 mm ist, während die I5- und SI5-Lösung die beste Leistung bei dickeren und schallschwächenden Materialien bietet. Die M2008-Lösung vervollständigt die Serie als kostengünstige Option zur Prüfung bestimmter Abschnitte des Rotorblatts.

Für mehr Informationen ist die Broschüre als Download verfügbar.